Nissan ist mit seiner Implementierung

von 3D-Druck der Zeit voraus

Prozesse optimieren -

mit einer Datenbank 3D gedruckter Werkzeuge

Der japanische Automobilhersteller Nissan setzt mit hoher Dynamik auf die Implementierung von 3D gedruckten Werkzeugen und Vorrichtungen in seinen Montagelinien.

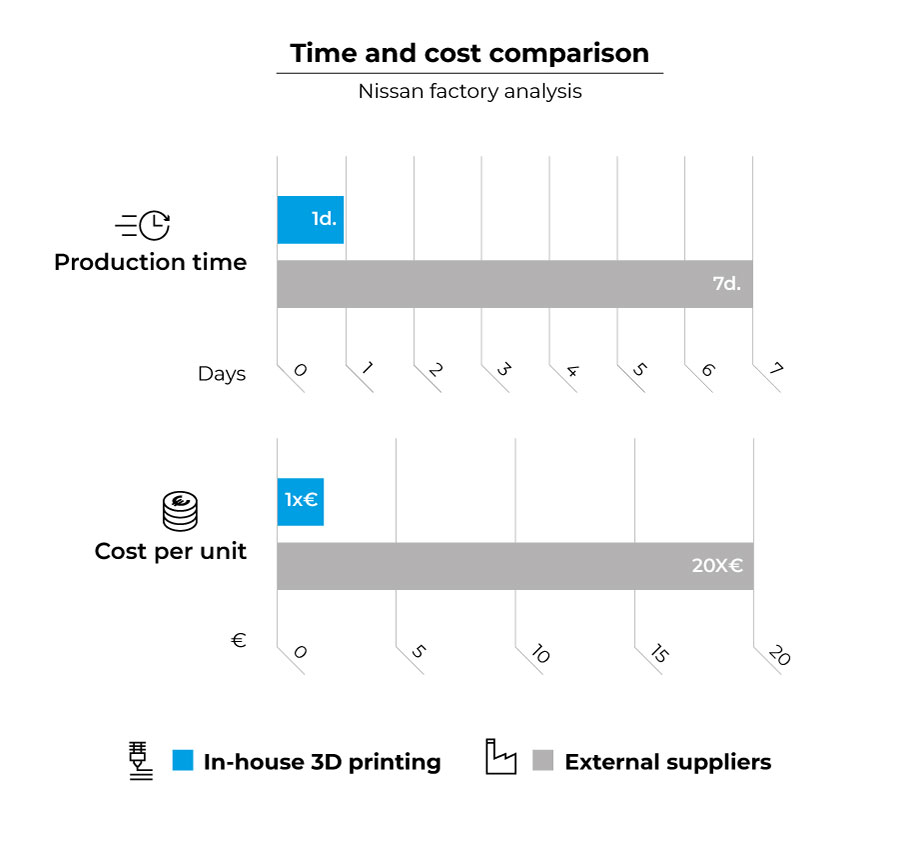

Nutzbringend dabei sind die immensen Zeit- und Kosteneinsparungen.

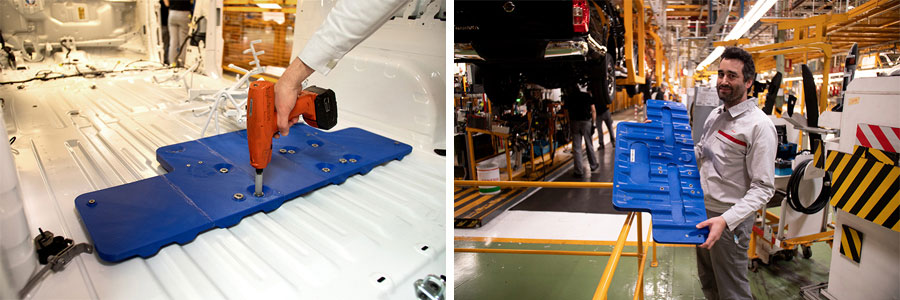

Dabei verlassen sich die Ingenieure auf eine Farm von BCN3D-Druckern, um im spanischen Werk in Barcelona bisher 700 Werkzeuge, Vorrichtungen und Ausstattungsteile für die eigenen Montagelinien herzustellen.

"Wir haben eine digitale Datenbank entwickelt, damit die Spezifikationen jedes Teils gleich zu erkennen sind."

Bei einem Rundgang durch ihre Einrichtungen erzählten Enric Ridao, Ingenieur für Trim & Chassis Manufacturing Kaizen, und Carlos Rellán, Manager für Instandhaltung und Engineering, von ihren immensen Zeit- und Kosteneinsparungen:

Reduzierung der Produktionszeiten von einer Woche auf einen Tag und der Kosten auf das 20-fache gegenüber der Abhängigkeit von externen Lieferanten.

Automobil-Gigant Nissan

Nissan zählt zu den globalen Big-Playern der Automobilbranche.

Zusammen mit den Allianzpartnern Renault und Mitsubishi werden weltweit 1 von 10 Autos verkauft - bei einem Umsatz von ca. 100 Mrd. Euro jährlich.

Seit seiner Gründung im Jahr 1933 legt das Unternehmen seinen Schwerpunkt auf Innovation.

Diese beständige Einbeziehung progressiver Technologien hat Nissan zur additiven Fertigung geführt.

Entdecken Sie die umfassende Datenbank der von Nissan 3D-gedruckten Werkzeuge

Die ständige Weiterentwicklung des Nissan-Werks in Barcelona stellt das dortige Team nicht selten vor die Herausforderung, neue Teile herzustellen und anschließend innovative und vielseitige Techniken zu entwickeln.

"Jedes Jahr drucken wir insgesamt etwa 100 Vorrichtungen und Werkzeuge für individuelle Andwendungen innerhalb unserer internen Prozesse.", sagt Carlos Rellán Martínez, Leiter der Wartungs- und Engineering-Einrichtungen bei Nissan Motor Ibérica Zona Franca, Barcelona.

Aus dieser Strategie des Nissan-Teams ist viel zu lernen.

Um den revolutionären Einfluss der 3D-gedruckten Werkzeuge, Vorrichtungen und Ausstattungsteile auf die Montagelinien von Nissan vollständig zu demonstrieren, stellt BCN3D ein Whitepaper mit einer ausführlichen Datenbank zu mehr als 20 auf BCN3D-Druckern gedruckten Teilen zur Verfügung.

Laden Sie das Whitepaper über die von Nissan 3D-gedruckten Werkzeuge herunter. Die darin enthaltene Datenbank deckt alle Bereiche der Automobilproduktion in den Montageprozessen ab.

Sei erhalten Einblick in die Spezifikationen jedes gedruckten Teils, einschließlich verwendeter Materialien, Kosten, Druckzeit und Anwendung.

Erfahren Sie außerdem, wie die Autobauer ihren Arbeitsablauf angepasst und den hauseigenen 3D-Druck integriert haben, und welche Vorteile, die für die jeweiligen Prozesse individualisierten Werkzeuge entlang Ihrer Fertigung gebracht haben.

Bevor bei Nissan 3D-gedruckt wurde

Bevor der Game-Changer 3D-Druck ins Spiel kam und die Prozesse nutzbringend veränderte, lagerte Nissan alle seine Prototypen und spezifischen Vorrichtungen für kleinere Änderungsversuche an Zulieferer mit traditionellen Herstellungsmethoden aus.

Dadurch gingen zwei wichtige Aspekte beim wirtschaftlich vorteiligen Betrieb einer Produktionslinie verloren:

Zeit und Geld.

Ebenso hatte man beim Outsourcing Probleme mit der Unzuverlässigkeit, und ein strenger Zeitplan bedeutete Einschränkungen in Bezug auf die Flexibilität.

Der gesamte Prozess vom Design über die Veredelung bis zum Druck hatte bei einem externen Lieferanten eine Woche gedauert.

Durch den Einsatz der internen BCN3D-Drucker-Farm konnte das Team in Barcelona die Vorlaufzeit auf nur einen Tag verkürzen.

Kostenseitig lag der Preis für den Einsatz von Fertigungsverfahren wie CNC-Fräsen und Schleifen rund 20-mal höher als beim 3D-Druck.

Schneller ROI dank additiver Fertigung

"Um die Wertschöpfung zu steigern, mussten wir schnell Kosten reduzieren, ohne hohe Lieferzeiten zu generieren. Unsere Investition hat sich sehr schnell ausgezahlt.

Als wir 2014 anfingen, wurden uns für das erste einfache Werkzeug, das wir drucken wollten, Kosten von rund 400,00 EUR für die Fertigung angeboten. Stattdessen haben wir es hier auf unserem Werksgelände gemacht und mit nur drei Werkzeugen die Investition in einen 3D-Drucker amortisiert.", freut sich Ingenieur Enric Ridao.

Die Sache selbst in die Hand nehmen

Nissans Innovationszentrum führte das Team in Spanien dazu, das 3D-Druckprogramm Observers 4.0 in allen Nissan-Shops in Barcelona zu entwickeln.

2014 hat es sich das Team zur Aufgabe gemacht, ein tieferes Verständnis der 3D-Drucktechnologie zu erlangen, indem es zunächst an einem RepRapBCN-Workshop teilnahm.

Nachdem das Team den wirtschaftlichen Nutzen der BCN3D-Maschinen demonstriert hatte, folgte Nissan mit einem Sigmax-Drucker und später einer kleinen Drucker-Farm.

Der 3D-Druck-Designprozess erwies sich als einfacher.

Das Independent Dual Extrusion System (IDEX) ermöglichte schnelleres Fertigen und die Produktivität zu verdoppeln. Auch bei langen Druckaufträgen erwiesen sich die Drucker als zuverlässig.

Die Datenbank, eine Auswahl an 3D gedruckten Werkzeugen

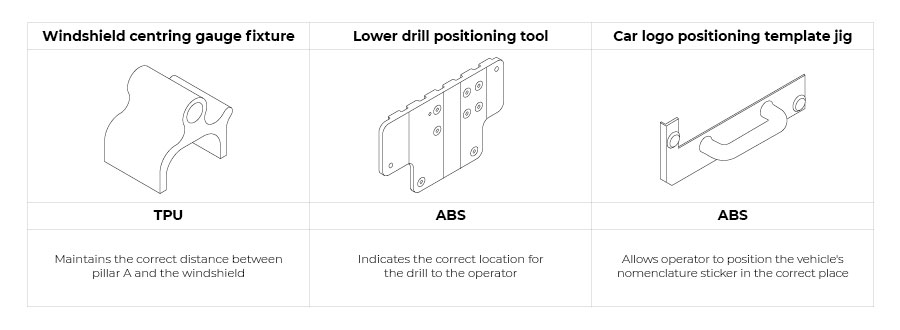

Um einen Ausschnitt dessen zu sehen, was in der digitalen Datenbank enthalten ist, schauen wir uns drei Bauteile näher an:

Windschutzscheiben-Zentrierlehre:

Diese Halterung hilft, den korrekten Abstand zwischen der A-Säule des Autos und der Windschutzscheibe beizubehalten.

Bei der Fixierung des Messgeräts an den Autoteilen sichert die Befestigung einer Seite wiederum die andere, wodurch Genauigkeit und Beschleunigung des Prozesses gewährleistet werden.

Das Teil ist 100 x 120 x 80 mm groß, der Druck mit dem Material TPU kostete 8,00 EUR bei insgesamt 14 Stunden Druckzeit.

Untere Bohrschablone:

Bestehend aus fünf miteinander verbundenen Teilen und einer Größe von 1000 x 400 x 15 mm, macht sich dieses Teil einen Namen als das größte 3D-gedruckte Teil, das aktuell bei Nissan zu finden ist.

Jedes Teil dieses Positionierungswerkzeugs benötigte mit dem Material ABS Filament durchschnittlich 15 Stunden Druckzeit.

Die Kosten betrugen dabei 21,50 EUR je Druckvorgang.

Das Werkzeug dient als Indikator für die Bohrposition, um die Qualität bei jedem zu montierenden Fahrzeug zu gewährleisten sowie dem Bediener eine einfache Handhabung zu ermöglichen.

Bedingt durch enthaltene Vertiefungen, erhöht sich die Haltbarkeit der Bohrschablone.

Positionierungsschablone:

Das unten gezeigte Teil ist eine Schablone zur Positionierung und Aushärtung des Automodellnamens auf dem Kofferraum. Mit dieser Schablone kann der Bediener den Aufkleber mit der Fahrzeugbezeichnung jedes Mal korrekt anbringen.

Die Geometrie des Aufdrucks macht es dem Monteur einfacher, den Namen des Autos schnell zu platzieren. Zwei Lehren, die zwischen die Rückwände und die Kofferraumtür passen, sorgen dafür, dass das Typenschild zuverlässig und immer an derselben Stelle positioniert werden kann.

Im Inneren des 300 × 80 x 3 mm großen Teils befindet sich ein ultraleichter Neodym-Magnet, der die Schablone am Blech des Autos rutschfest fixiert.

Durch einen UV-LED-Streifen an der Unterseite wird der Spezialkleber ausgehärtet und die Buchstaben mit der Karosserie des Autos verschweißt.

Das Teil wird aus ABS hergestellt, der Druck benötigt 12 Stunden und kostet nur beeindruckende 3,45 EUR.

Fazit und Ausblick

Obwohl Nissan derzeit Kunststoffmaterialien zum 3D-Drucken verwendet, hat der Automobilhersteller kürzlich damit begonnen, druckbare Metalle zu testen, um seine ständige Innovation fortzusetzen.

Das Nissan-Team in Barcelona unterscheidet sich vom Automobil-Wettbewerb durch seine Dynamik und die Fähigkeit, viele verschiedene Automodelle in einem Werk zu montieren.

Die Katalanen haben sich Zeit genommen, fundiertes Wissen über das 3D-Druckverfahren anzueignen und konnten so die innovative Technologie zu ihrem Vorteil nutzen.

Die Fähigkeit, Werkzeuge an ihre individuellen Bedürfnisse anzupassen, um nicht nur Zeit und Kosten zu sparen, sondern auch die Ergonomie der Arbeitsplätze und die Gesundheit der Arbeiter zu verbessern, beweist die bahnbrechende Arbeit von Nissan und die Reife des 3D-Druckverfahrens.

Das Vertrauen des Nissan-Teams und die Einhaltung eines so hohen Standards geben den BCN3D-Druckern einen enormen Vorsprung.

Die wirtschaftlich sinnstiftenden Faktoren, die der 3D-Druck jedem Hersteller branchenübergreifend bietet, führen schnell und einfach zu sofort messbaren Wettbewerbsvorteilen.

Kommentar eingeben