Ford erfindet effiziente Fertigung dank des 3D-Drucks neu - Teil 1

Seit seiner Gründung im Jahr 1914 hat Ford die Innovation im Automobilbau vorangetrieben. Von der Erfindung der beweglichen Montagelinie vor 115 Jahren - auch bekannt als Fordismus - bis hin zum heutigen Einsatz der additiven Fertigung denkt Ford ständig voraus, um die Fahrzeugherstellung durch erhöhte Produktivität, Ergonomie und Qualitätskontrolle zu beschleunigen.

Während viele Unternehmen beginnen, die Möglichkeiten der additiven Fertigung zu erforschen, ist Ford wieder einmal einen Schritt voraus, um ihre Fahrzeuge schnell vom Band zu bringen.

Das Pilotwerk von Ford in Köln, Deutschland, ist Vorreiter bei der Entwicklung jedes neuen Fahrzeugdesigns, bevor es in die Serienproduktion geht. Sie verfügen über eine komplette Kleinserienfertigung, die Autos bis zu mehreren Jahren vor Produktionsbeginn entwickelt. Lars Bognar, Forschungsingenieur im Research & Advanced Engineering Team von Ford in Aachen, hat an der Optimierung des Arbeitsablaufs gearbeitet. Durch die additive Fertigung werden Vorrichtungen, Werkzeuge und weitere Produktionshilfen für den Herstellungsprozess von Ford produziert.

Einführung des 3D-Drucks

Die Mitarbeiter von Ford verwenden viele kundenspezifische Werkzeuge während der Produktion ihrer Fahrzeuge. Diese sind oft für eine bestimmte Aufgabe und ein bestimmtes Modell konzipiert. Die Erstellung dieser Tools extern nimmt viel Zeit in Anspruch und ist sehr teuer. Um die Werkzeuge schneller zu erhalten, entschied sich das Team von Ford, den 3D-Druck als mögliche Lösung zu testen.

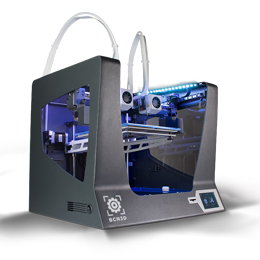

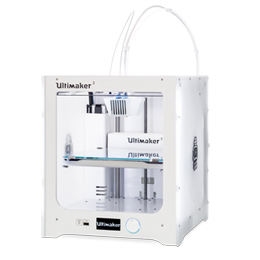

Ein spezielles Team für die additive Fertigung wurde gegründet. Dies startete ursprünglich ein erfolgreiches Projekt mit der SLS-Technologie. Sie hatten gute Ergebnisse, aber die Drucke benötigen eine spezielle und meist aufwendige Nachbearbeitung. Deshalb begann Ford mit der FFF-Technologie von Ultimaker. Es bot eine noch schnellere und kostengünstigere Lösung mit weniger Aufwand. Auf diese Weise können nicht nur Ingenieure, sondern auch lokale Mitarbeiter mit einem 3D-Drucker die Werkzeuge erstellen, die sie benötigen.

Ford hat sich für Ultimaker entschieden, weil die Qualität im Vergleich zu den Kosten sehr gut ist und wir ihre Zuverlässigkeit schätzen.

Erstellen von Werkzeugen, Vorrichtungen und Produktionshilfen bereits vor der Produktion

Viele Produktionsstätten setzen den 3D-Druck ein, um ihren aktuellen Fertigungsprozess zu optimieren. Durch eine eigene 3D-Werkstatt im Technikum ist Ford jedoch in der Lage, alle richtigen Designs zu produzieren, bevor ein neues Auto überhaupt in Serie geht. Dies gibt den Ingenieuren bei Ford mehr Zeit, die Designs aller kundenspezifischen Werkzeuge zu wiederholen. Ford will Werkzeuge schaffen, die nicht nur die Fertigungszeit der Fahrzeuge verkürzen, sondern auch oft ergonomische Vorteile für die Mitarbeiter mit sich bringen. Deshalb ist es für Ford wichtig, das richtige Design für die Anwendung erstellen zu können.

Das offene Filamentsystem ermöglicht die Verwendung industrieller Materialien, was uns hilft, noch langlebigere Werkzeuge und Vorrichtungen für unsere Großserienproduktion herzustellen.

Kommentar eingeben