IGO3D unterstützt die Schammer Maschinenbau GmbH bei der Einführung additiver Fertigung in der Prototypen-Entwicklung

Der langjährige Erfolg im Sondermaschinenbau entsteht bei der Schammer Maschinenbau durch die Integration neuer Technologien. Mit IGO3D hat das Unternehmen einen Partner gefunden, der im Bereich der additiven Fertigung seinen Beitrag zu diesem Erfolg leistet.

Seit sechs Jahrzehnten bietet die Bayerische Schammer Maschinenbau GmbH Kunden aus unterschiedlichsten Branchen individuelle Lösungen in der Entwicklung und Fertigung von Sondermaschinen und Baugruppen zur Automatisierung der Produktion. Ein besonderes Augenmerk gilt dabei der Entwicklung und Herstellung von individuellen Prototypen. Neben der klassischen subtraktiven Fertigung, durch Drehen, Fräsen, Schleifen und Erodieren, setzt Schammer Maschinenbau dabei zunehmend auf modernes additives Prototyping.

Hochkomplexe kunststoffbasierte Bauteile machen in der klassischen Prototypen-Fertigung häufig Probleme. Sie sind teuer und die Fertigstellung nimmt viel Zeit in Anspruch

, beschreibt Tobias Schammer, Ingenieur der Schammer Maschinenbau GmbH die Ausgangssituation, die letztlich dazu führte, sich verstärkt mit dem Thema additive Fertigung auseinanderzusetzen.

Als Partner für die Umsetzung des Vorhabens, die additive Fertigung als weitere Fertigungsmethode ins Portfolio aufzunehmen, entschied sich die Schammer Maschinenbau GmbH für IGO3D. Unsere Wahl fiel auf die IGO3D GmbH, weil wir eine kompetente und kundennahe Beratung suchten

, erläutert Tobias Schammer die Wahl des Dienstleisters.

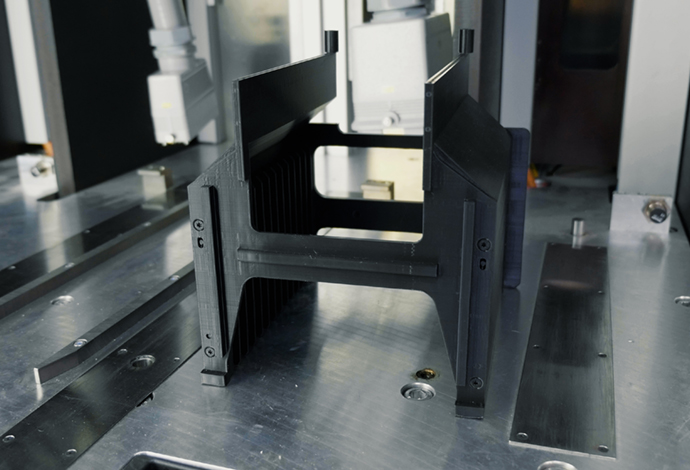

Werkzeugmagazin

Fördertopf für mechanische Bauteile

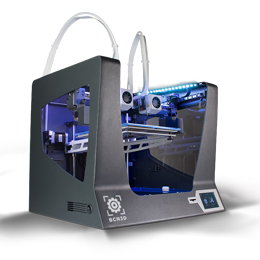

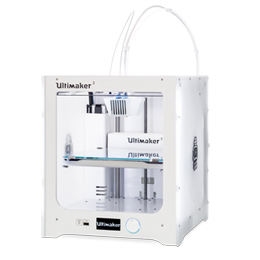

Gemeinsam mit IGO3D entschied sich die Schammer Maschinenbau GmbH mit dem Einsatz des Ultimaker S5 für einen Einstieg in den 3D-Druck. Mit ihm sind selbst komplexe Strukturen kein Problem. Mehrstufige Prozesse aus der konventionellen subtraktiven Fertigung konnten so deutlich vereinfacht werden, was in erster Linie zu einer deutlichen Zeit- und einer signifikanten Kostenersparnis führte. Aufwendige Abstimmungen einzelner Arbeitsschritte, Vorbereitungen und Werkzeugwechsel entfallen und werden durch wenige Mausklicks bis zum fertigen Druckauftrag ersetzt, der wiederum in einem Bruchteil der Gesamtzeit der klassischen Fertigung aufwendiger Bauteile abgeschlossen ist. Bei hochkomplexen Bauteilen, deren Fertigstellung teilweise mehrere Wochen in Anspruch nehmen, liegt die Kostenersparnis durch die additive Fertigung bei mehr als 30 Prozent

, weiß Tobias Schammer.

Mit dem Ultimaker S5 konnten wir die Schammer Maschinenbau GmbH bei der Einführung eines 3D-Druckers unterstützen, der sich durch besonders hohe Reproduzierbarkeit auszeichnet

, betont Christoph Niksch, Sales Development Manager bei IGO3D. Mit der Business Solutions von IGO3D begleiten wir Schammer Maschinenbau durch das gesamte Projekt und bleiben langfristig erster Ansprechpartner, zum Thema additive Fertigung.

Der Ausbau der neuen Fertigungsmethode ist bereits fest eingeplant. So setzt die Schammer Maschinenbau GmbH, als eigentlich vorwiegend metallverarbeitender Betrieb, große Hoffnung in das BASF Ultrafuse 316L Filament, mit dem Vollmetallteile in einfachem 3D-Druckverfahren (FFF) hergestellt werden können.

Kommentar eingeben