ABIGO Medical löst Lieferprobleme bei Ersatzteilen mit dem INTAMSYS FUNMAT HT

Mit Reverse Engineering und 3D-Druck hält das Pharmaunternehmen die Produktionslinie am Laufen!

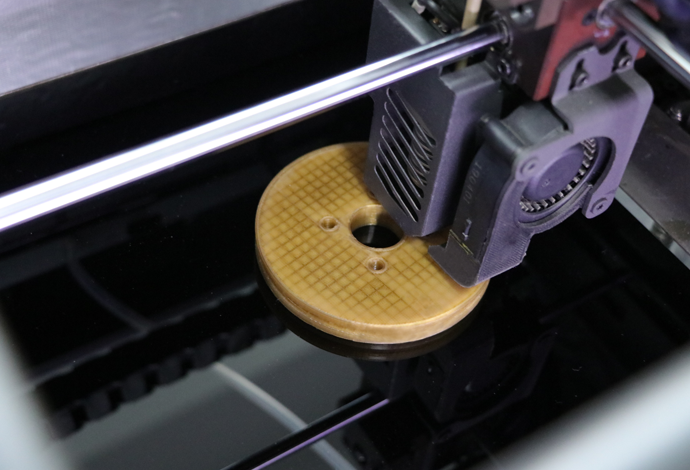

Die Wartungsabteilung der ABIGO Medical AB druckte Riemenräder einer Verpackungslinie mit dem INTAMSYS FUNMAT HT und hielt die Verpackungslinie am Laufen. Die Lieferzeit der Ersatzteile lag bei acht Wochen. Die 3D-gedruckten Teile blieben neun Wochen lang in der Produktionslinie und erwiesen sich als zehnmal günstiger als die Originalteile

, sagt Linus Göhle, Produktionstechniker.

Als pharmazeutisches Unternehmen befasst sich die schwedische ABIGO Medical AB hauptsächlich mit der Entwicklung, der Produktion und dem Vertrieb von Wundversorgungsprodukten. Darunter sind einige einzigartige, patentierte Produkte aus eigener Entwicklung, mit denen ABIGO international tätig ist. Die Produktion erfolgt in der firmeneigenen Fabrik in Askersund, unter strengen Auflagen. Letzteres war ein Grund für Linus Göhle, der als Produktionstechniker für die Wartung der Produktionslinien zuständig ist, sich nach einem Hochtemperatur-3D-Drucker umzusehen. Weil wir in einem streng regulierten Geschäft tätig sind, habe ich von Anfang an nach einem 3D-Drucker gesucht, mit dem man PEEK und ULTEM drucken kann. Für einige Dinge ist die Zulassung der Materialien, die wir verwenden zwingend erforderlich.

Überbrückung langer Lieferzeiten

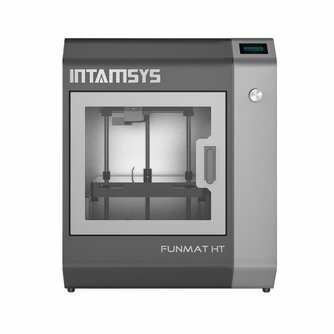

ABIGO Medical hat in den FUNMAT HT-Drucker von INTAMSYS investiert, das Einstiegsmodell einer Reihe von hochtemperaturfähigen 3D-Druckern des chinesischen Herstellers. Dank der beheizten Baukammer (90 Grad C), dem beheizten Druckbett (160 Grad C) und der gehärteten Düse (bis zu 450 Grad C) eignet sich dieser 3D-Drucker für den Druck mit hochwertigen Polymeren wie PEEK und PEKK. Das Drucken mit PEEK ist wirklich nicht schwierig. Wir haben das INTAMSYS PEEK Filament mit den Standardeinstellungen im Slicer gedruckt, ohne Verzug und mit guter Haftung der Schichten

, sagt Linus Göhle. Eines der gedruckten Bauteile ist ein Ersatzteilset für eine der neuen Produktionslinien im Werk. Die Umlenkräder, die das Papier in die Versiegelungseinheit der Verpackungslinie ziehen, waren verschlissen. Das Gummi um sie herum war zu hart geworden, was zu Fehlfunktionen führte. Linus Göhle: Es handelte sich um eine recht junge Verpackungslinie, für die wir noch keine Ersatzteile auf Lager hatten. Die Lieferzeit für Original-Ersatzteile lag bei sieben bis acht Wochen. Das war zu lang.

Reverse Engineering und 3D-Druck

Aus diesem Grund begann Linus Göhle mit dem Reverse Engineering und druckte die Räder auf dem INTAMSYS FUNMAT HT mit PEEK. Die Entscheidung fiel auf PEEK, weil die Temperatur in der Verpackungslinie zwischen 85 und 87 Grad C liegen kann. Anschließend druckte er das Rad mit einem Durchmesser von 92 mm, um das er einen O-Ring aus Gummi legte. Mit diesen 3D-gedruckten Rädern wollte er die 8 Wochen bis zur Lieferung der Originalteile überbrücken. Wir erwarteten, dass die gedruckten Räder eine oder zwei Wochen halten würden. Dann wollten wir einen neuen Satz drucken, bis die Originalersatzteile geliefert wurden. Am Ende blieben die Räder neun Wochen lang in der Maschine. Selbst dann liefen sie noch einwandfrei. Inzwischen waren die Originalteile eingetroffen, und die Qualitätsabteilung wollte, dass wir sie montieren. Aber das PEEK-bedruckte Rad war noch gut

, sagt Linus Göhle.

3D-Druck kostengünstiger

Mit dieser einfachen Lösung hat ABIGO Medical das Problem der langen Lieferzeiten der Ersatzteile gelöst, das zum Stillstand der Anlage führen konnte. Zu Göhles Überraschung erwiesen sich die gedruckten Bauteile als etwa 10-mal billiger als die Originalersatzteile. Der Produktionstechniker betont jedoch, dass die Lebensdauer der Originalteile länger ist. Inzwischen druckt das Team um Linus Göhle weitere Bauteile für den Ersatz von Verschleißteilen in 3D, darunter ein Lagergehäuse für ein Förderband. Die Lieferzeit ist hier nicht entscheidend, sie ist genauso kurz wie beim Selbstdrucken. Die Kosten sind jedoch deutlich geringer. Wir haben das Lagergehäuse für das Förderband aus Polycarbonat für 100 Euro gedruckt, während das Originalteil, ein Aluminiumteil, 4.000 Euro kostet

, erklärt Linus Göhle. Die Passform der Lager im Gehäuse ist besonders gut. Sie passen wie angegossen

. Der 3D-Druck mit Polycarbonat ist beim INTAMSYS FUNMAT HT genauso einfach wie bei anderen Materialien. Ich musste nur die Standardeinstellungen ein wenig anpassen, was aber nicht auffällt.

Aluminiumteile austauschen

Polycarbonat ist inzwischen das Lieblingsfilament von Linus Göhle und seinen Kollegen in der Wartungsabteilung von ABIGO Medical. Das Material hat gute mechanische Eigenschaften, lässt sich gut drucken und hat ein gutes Preis-/Druckqualitätsverhältnis

. Nur wenn PEEK wirklich benötigt wird, drucken sie mit diesem Material. Für das Wartungsteam des schwedischen Pharmaunternehmens ist der FFF-Drucker von INTAMSYS das richtige Produktionsmittel, um per Reverse Engineering Ersatzteile herzustellen, wenn die Lieferzeiten zu lang und die Kosten zu hoch sind oder wenn sie Chancen sehen, Bauteile durch Re-Design zu verbessern. Linus Göhle verfolgt schon seit geraumer Zeit die Entwicklungen in der 3D-Druckindustrie. Jedoch ist ein 3D-Metalldrucker, um Aluminiumteile zu drucken, zu teuer. Die Standard-FFF-Drucker für PLA bieten aufgrund der eingeschränkten Verwendbarkeit dieses Materials nicht genügend Möglichkeiten. Die hochtemperaturfähigen INTAMSYS FUNMAT 3D-Drucker erweisen sich als die richtige Lösung für die Wartungsabteilung, denn nun können Aluminiumteile Dank der Verwendung von Hochleistungspolymeren in einer Produktionsstätte durch 3D-Druckteile ersetzt werden. Die Testberichte, die ich über den INTAMSYS FUNMAT HT gelesen habe, weckten sofort mein Interesse

, sagt Göhle. Die Offene Plattform ist ein wichtiges Kriterium bei der Auswahl eines 3D-Druckers. Wir arbeiten nach strengen Regeln. Manchmal verlangen die Kunden, dass wir nur Materialien verwenden, die zugelassen sind. Dafür müssen wir Lieferanten finden, die offen sind, was die Zusammensetzung angeht. Deshalb entschieden wir uns für eine offene Plattform

. Sobald er z. B. den Stempel der Versiegelungsmaschine drucken muss, ist PEEK das einzige Material, das für die Verpackungslinie für Wundversorgungsprodukte zum Druck dieses Bauteils zugelassen ist.

Auf Anhieb gute Druckergebnisse

Was Linus Göhle ebenfalls überraschte, ist die Qualität, die er direkt mit den Standardeinstellungen für das INTAMSYS PEEK Filament erreichen konnte. Man liest viel über Fehler, die beim 3D-Druck solcher Hochleistungsfilamente auftreten können. Ich war überrascht, dass wir den Entwurf mit dem Slicer bearbeiteten, ihn an den INTAMSYS FUNMAT HT schickten und ein paar Stunden später gute Bauteile hatten, die wir in der Verpackungslinie montieren konnten

. Das für den Druck verwendete Polycarbonat-Filament stammt von INTAMSYS. Wir haben auch günstigere Filamente getestet und für einige Materialien haben wir auch andere Lieferanten. Manchmal müssen wir dann ein wenig nachbessern. Mit den INTAMSYS Filamenten müssen wir das nicht

. Der hochtemperaturfähige 3D-Drucker läuft nun fast rund um die Uhr. Nicht immer für Produktionsteile, auch für Schulungen und zum Lernen

. Derzeit können drei Mitarbeiter in der Instandhaltung mit dem INTAMSYS FUNMAT HT arbeiten. Linus Göhle erledigt die meisten Zeichenarbeiten selbst. Ich merke, dass der Drucker mehr und mehr in unseren Arbeitsablauf integriert wird. Wir werden den Drucker mehr und mehr für Wartungsarbeiten einsetzen. Je mehr wir über die Materialien und die Grenzen lernen, desto mehr Nutzen ziehen wir aus dem Drucker

. Unterstützt wird er dabei von Additiva AB, dem schwedischen Partner von INTAMSYS. Während der Installation erhielten wir eine eintägige Schulung. Jetzt können wir die meisten Probleme über das Telefon lösen, aber es wird auch in Zukunft Schulungen geben. Diese Unterstützung ist wichtig, auch wenn wir bereits Erfahrung mit dem 3D-Druck hatten.

Webinar

Wertvoll und rentabel für die Industrie:

Hochleistungs-3D Druck mit dem INTAMSYS FUNMAT PRO 610HT

Erfahre, wie du mit dem INTAMSYS FUNMAT PRO 610HT und Hochleistungskunsstoffen:

- Produktionskosten senken

- Zeit einsparen

- schneller Marktreife erreichen

- Lieferketten optimieren bzw. dich davon unabhängig machen und

- flexibel sowie klimaneutral produzieren kannst

Live Demo im Webinar:

In einer Live Demo gibt Dozent Tom Neumann, Engineer beim 3D Druck Dienstleister 4D Concepts, wichtige Insights und geht mit praktischen Beispielen auf den strategischen Nutzen des INTAMSYS FUNMAT PRO 610HT ein.

Bist du interessiert und möchtest mehr Infos zum Webinar haben?

Kommentar eingeben