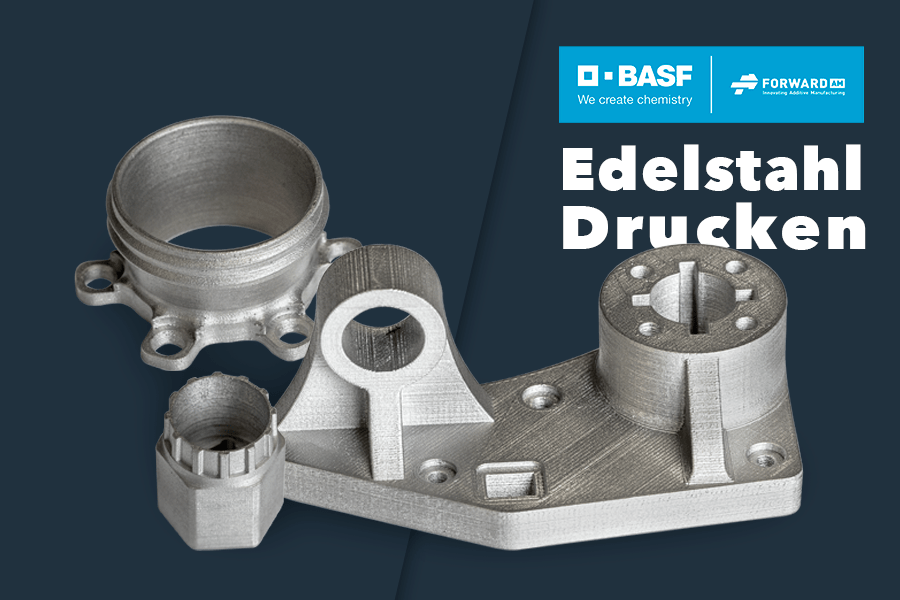

BASF Ultrafuse 316L –

Metallfilament für den industriellen 3D-Druck

BASF bietet mit den Filamenten Ultrafuse 316L & Ultrafuse 17-4 PH zwei Filamente für den 3D Druck von Edelstahl an

- Einfaches und kostengünstiges Drucken von Edelstahl-Metallteilen

- Drastische Reduktion des Gefahrenpotentials wie beim Umgang mit feinen Metallpulvern im Vergleich zu SLM oder Binder Jetting

- Speziell für offene FFF 3D-Drucker entwickelt

Mit Ultrafuse 316L & 17-4 PH ermöglicht BASF Forward AM einen innovative Metall-Polymer-Komposits für die Herstellung durch das Fused Filament Fabrication (FFF) Verfahren. Es ermöglicht die sichere, einfache und kostengünstige Herstellung von Vollmetallteilen für Prototypen, Metallwerkzeuge und funktionale Metallteile im einfachsten 3D-Druckverfahren. Nach dem anschließenden Entbindern und Sintern nach Industriestandard besteht das schlussendliche 3D-Druckteil aus Edelstahl.

FFF bezieht sich auf ein 3D-Druckverfahren, bei dem Bauteile Schicht für Schicht aus formbarem Material aufgebaut werden, was ursprünglich auf Kunststoffe beschränkt war. Ultrafuse 316L, ein Metallfilament mit Polymeranteil, verwendet das gleiche Verfahren; zunächst baut ein geeigneter 3D-Drucker schichtweise ein Objekt auf, wobei der Polymeranteil des Filaments als Bindemittel dient. Der Hauptpolymergehalt (Primärbindemittel) aus dem sogenannten Grünteil wird in einem katalytischen Entbinderprozess entfernt. Ergebnis dieses Prozesses ist ein Braunteil, welches aus reinen Metallpartikeln und einem Restbindemittel (Sekundärbindemittel) besteht. Der anschließende Sinterprozess bei Temperaturen direkt unter der Schmelztemperatur des Metalls entfernt das Sekundärbindemittel aus dem Braunteil und führt zum Versintern der Metallpartikel.

Nach dem Sintern erreicht der Werkstoff seine endgültigen Eigenschaften, beispielsweise in Bezug auf Härte und Festigkeit.

Der Metallgehalt liegt bei ca. 90% und die gleichmäßige Verteilung des Metalls innerhalb der Bindemittelmatrix reduziert das Fehlerrisiko und erhöht die Erfolgsquote.

Durch die Immobilisierung von Metallpartikeln in der Bindemittelmatrix zu einem Filament werden die potenziellen Gefahren beim Umgang mit feinen Metallpulvern im Vergleich

zu Selective Laser Melting (SLM), Direct Metal Laser Sintering (DMLS), Direct Metal Deposition (DMD) und Binder Jetting erheblich reduziert.

Im Vergleich zum Metal Injection Molding (MIM) bietet das Ultrafuse 316L eine bürofreundliche Lösung, die neue Produktionsmöglichkeiten eröffnet., sagt Athanassios Kotrotsios, Geschäftsführer von IGO3D. Um das volle Potenzial der Metallfilamente auszuschöpfen und einen soliden 3D Druck zu gewährleisten, ist es notwendig zu verstehen, dass Ultrafuse 316L kein herkömmliches Filament ist., erklärt Kotrotsios. Unser Ziel ist es, Full-Service-Pakete und Support von der ersten Anfrage bis zum fertigen und gesinterten Teil anzubieten, um den 3D-Metalldruck als natürlichen Bestandteil in Ihrem Fertigungsprozess zu implementieren.

Der Ultimaker S5 setzt seit Jahren Maßstäbe für den professionellen 3D-Druck, indem dieser ein problemloses 3D-Druckerlebnis mit industrietauglichen Materialien bietet.

Wir sind stolz darauf, dass Druckprofile für Ultrafuse 316L auf dem Ultimaker-Marktplatz angeboten werden., sagt Paul Heiden, Senior Vice President Product Management, Ultimaker. 3D-Drucker auf der ganzen Welt können mit der FFF-Technologie funktionale Metallteile mit deutlich reduziertem Zeit- und Kostenaufwand im Vergleich zu herkömmlichen Verfahren herstellen.

Ultrafuse 316L von BASF ermöglicht Ingenieuren und Designern, echte, reine, industrietaugliche Metallteile einfach und kostengünstig mit Desktop-3D-Druckern herzustellen., sagt Dave Gaylord, Head of Products, MatterHackers. Dieses Material ist ein bedeutender technologischer Fortschritt und ein echter Wandel in der Art, wie wir beschreiben, was mit Desktop-3D-Druckern möglich ist.

Hannover Messe

Nutze dein Potenzial im 3D-Druck.

Besuche den Stand von BASF Forward AM auf der Hannover Messe

und finde mit IGO3D und BASF das richtige Material für deine additiven Projekte.

Termin: Montag, 30. Mai 2022 bis Donnerstag, 02. Juni 2022

Bist du interessiert?

Hier findest du alle Infos zur Hannover Messe.

Kommentar eingeben