Wie Lush Cosmetics mit 3D-Druck Ideen in weniger als 24 Stunden vom Konzept zur Realität bringt

Wenn Sie eine der Lush Cosmetics Filialen betreten, werden Sie von der riesigen Auswahl an Produkten, die in verschiedenen Formen, Größen und Farben erhältlich sind, begeistert sein. Das 1995 von den britischen Unternehmern Mark Constantine und Liz Weir gegründete Unternehmen hat sich zum Ziel gesetzt, die High Street mit ihrer frischen Auffassung von Kosmetik neu zu beleben und sich für ethischen Einkauf und 100 % vegetarische Inhaltsstoffe einzusetzen.

Mit 928 Filialen in 48 Ländern ist das Unternehmen für handgefertigte Kosmetik weltweit bekannt für seine kreativen und publikumswirksamen Produkte wie Massage Bars, Body Butters, Badebomben und vieles mehr. Seinen Erfolg begründet das Unternehmen mit der Fähigkeit, schnell auf Trends und Kundenwünsche zu reagieren.

Um seine Möglichkeiten im Produktdesign zu verbessern, eröffnete das Unternehmen 2018 eine hochmoderne Forschungs- und Entwicklungseinrichtung, die mit einer Reihe von additiven Fertigungstechnologien ausgestattet ist.

Um mehr darüber zu erfahren, wie der Einzelhandelsriese den 3D-Druck einsetzt, haben wir mit Damien Carter, dem Innovation Lab Manager, gesprochen. Damien ist ein außergewöhnlicher 3D-Designer und Formenbauer. Er nutzt die 9 Formlabs 3D-Drucker, um dem Unternehmen einen Wettbewerbsvorteil zu verschaffen, indem er schnell neue Produkte auf den Markt bringt, die es sonst nirgendwo gibt.

Hinter den Kulissen der hochmodernen F&E-Anlage von Lush Cosmetics

In Unit 1 befindet sich in der Lush-Zentrale im südenglischen Poole und ist das mehrere Millionen Pfund teure Forschungs- und Entwicklungszentrum, in dem das Produktdesigner-Team Ideen entwickelt und neue technische Prozesse erprobt.

Ausgestattet mit einer Reihe von additiven Fertigungstechnologien, darunter sechs Formlabs Form 2 Stereolithographie (SLA)-Drucker, zwei Formlabs Form 3-Drucker, zusätzlich zu mehreren FDM-3D-Druckern, Vakuumform- und CNC-Fräsmaschinen sowie 3D-Scan- und Designgeräten. Das Team von Unit 1 arbeitet eng mit den Produkterfindern zusammen, um den Produktionsprozess abzuschließen, bevor die endgültigen Entwürfe an die Fertigung gesendet werden.

Unit 1 bietet auch Unterstützung für die globalen Produktionsstandorte von Lush in Großbritannien, Japan, Australien, Kroatien und Deutschland und ermöglicht es ihnen, ihrem Versprechen treu zu bleiben, frische Produkte in jedes Geschäft zu liefern.

Der Großteil unserer Produktentwicklung findet in Unit 1 auf unseren Formlabs-Druckern statt, da wir so ein hohes Maß an Präzision zu geringen Kosten erreichen können, das unsere Produkte auszeichnet. Die Formlabs-Technologie an unseren Hauptentwicklungsstandorten in Großbritannien und Japan zu haben, ermöglicht es uns, Produktdesigns schnell und mühelos auf der ganzen Welt zu teilen.

- Damien Carter, Innovation Lab Manager, Lush Cosmetics

Konventionelle Arbeitsabläufe mit 3D-Druck überdenken

Bevor Lush den 3D-Druck einsetzte, stellte das Unternehmen die Gussformen für seine äußerst beliebten Produkte von Hand her, mit einer Mischung aus Tonmodellierung und Steingussschnitzerei. Dies war oft ein mühsamer und zeitaufwändiger Prozess für das Entwicklungsteam. Infolgedessen waren die Produktiterationen weniger flexibel, da die Herstellung jeder Form mehrere Tage dauern konnte. Die Herstellung von Gussformen per Hand hinderte das Team daran, sein volles Produktentwicklungspotenzial auszuschöpfen.

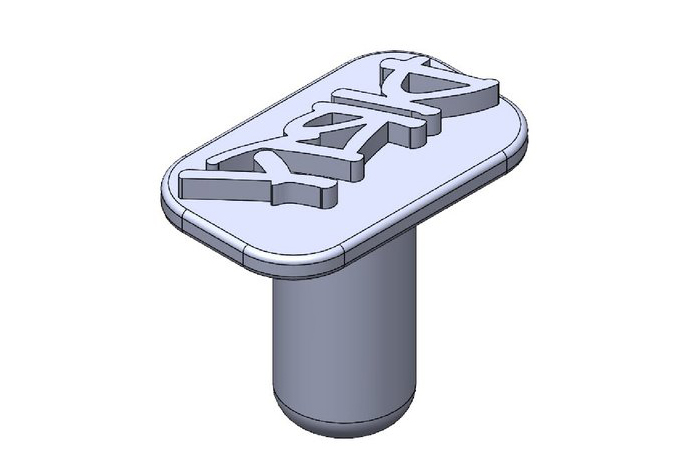

In dem Bestreben, den Prozess für die Erstellung detaillierter Produktdesigns zu optimieren, die mit manuellen Werkzeugen besonders mühsam waren, erwarb Lush 2016 seinen ersten Formlabs Stereolithographie (SLA) 3D-Drucker. Sie entschieden sich für eine SLA-Maschine, da sie wussten, dass der Drucker in der Lage ist, hochpräzise gedruckte Bauteile zu liefern. Bei dieser Technik wird ein präziser Laser verwendet, um flüssiges Harz durch Photopolymerisation zu gehärtetem Kunststoff auszuhärten - ideal für detaillierte Designs mit individuellen Schriftzügen. Durch die glatte Oberfläche kann der SLA-3D-Druck auch die Nachbearbeitungszeit reduzieren.

Wenn die Genauigkeit für ein Projekt weniger kritisch ist - zum Beispiel bei der Erstellung von Prototypen für Seifenschalen - verwendet das Team alternativ einen seiner FDM-Drucker (Fused Deposition Modeling), bei dem eine niedrigere Mikrometereinstellung verwendet werden kann.

Wir verwenden unsere Formlabs 3D-Drucker für eine Mischung aus Formenbau, kundenspezifischem Werkzeugbau und Endverbrauchsteilen. Wir sind ein reaktives Unternehmen und die Möglichkeit, diese Fähigkeit im Haus zu haben, bedeutet, dass wir keine Designs extern weitergeben müssen, da wir den gesamten Produktentwicklungsprozess in der Hand haben.

- Damien Carter, Innovation Lab Manager, Lush Cosmetics.

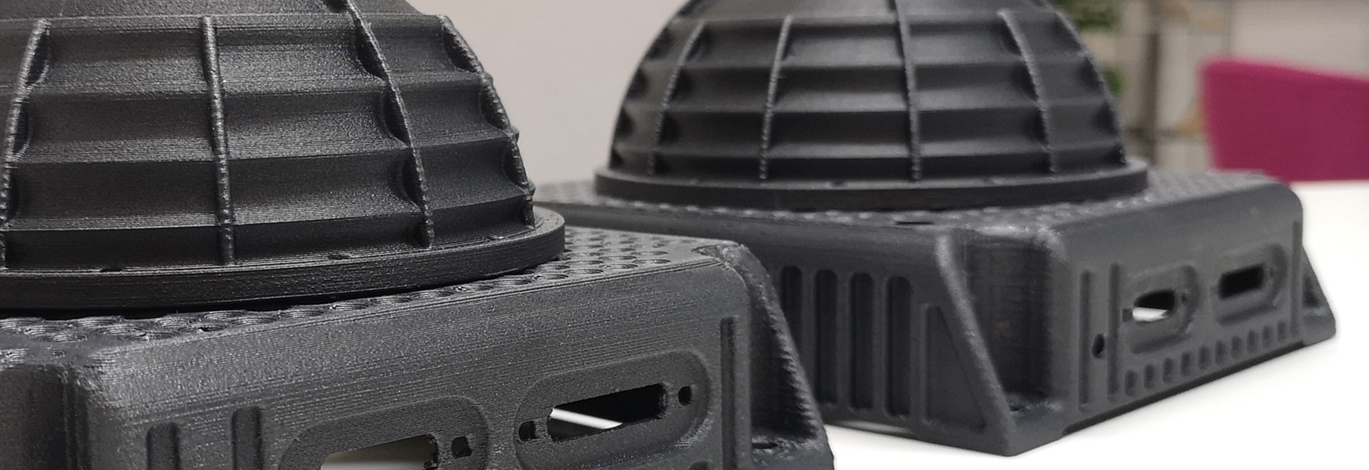

Damien nutzt Vakuumformungstechniken, um Formen für neue Kosmetikerzeugnisse zu erstellen. Der Prozess des Vakuumformens ist recht einfach und erfordert vier grundlegende Elemente: eine präzise Form oder ein Werkzeug, das die Form des endgültigen Bauteils erzeugt, eine Kunststoffplatte, eine Wärmequelle und eine Vakuumquelle.

Eine Kunststoffplatte wird so gleichmäßig wie möglich erwärmt, bis sie weich und biegsam ist. Sie wird über eine Form abgesenkt und mit einem Vakuum in Position gezogen, um die thermoplastische Platte effektiv in die Form zu ziehen. Anschließend lässt man das Bauteil abkühlen, bevor es aus der Form genommen wird.

Der 3D-Druck für Formdesigns mit den Formlabs-Geräten ist für Lush äußerst effektiv, da auf diese Weise die schnelle Produktion neuer Prototypen möglich ist. Darüber hinaus können 3D-gedruckte Formen leicht kleine Merkmale wie Schriftzüge und komplizierte Texturen einbauen, ohne dass sich dies auf die Kosten der Bauteile auswirkt.

Vom Entwurf zum Druck in wenigen Minuten

Mit der CAD-Software Solidworks oder ZBrush können Damien und sein Team neue Designs modellieren und sie mit der Formlabs-Ferndruckfunktion an ihre Drucker senden. Dadurch, dass sie einen digitalen Fußabdruck jeder Iteration in CAD haben, können sie Designs recyceln und wiederverwenden, was Zeit und Produktionskosten im weiteren Verlauf spart.

Der Grund, warum wir bei Formlabs-Druckern geblieben sind, ist die Benutzerfreundlichkeit und Zuverlässigkeit. Wir schließen sie einfach an und können jedes Mal großartige Ergebnisse erwarten. Die 3D-Renderings helfen unseren Kollegen außerdem, die komplizierten Details des Produkts zu visualisieren, bevor wir die Entwürfe in die Produktion schicken.

- Damien Carter, Leiter des Innovationslabors, Lush Cosmetics.

Dank des Prozesses kann Damien STLs (ein Dateiformat für den 3D-Druck) seiner Entwürfe einfach per E-Mail an Kollegen auf der ganzen Welt senden, was die Entwicklung von Ideen während arbeitsintensiver Produktsprints oder in Zeiten mit hohem Entwicklungsaufkommen, wie z. B. zu Weihnachten, vorantreiben kann. Zuvor konnte es mehrere Tage oder sogar Wochen dauern, neue Formen zum Testen zwischen den Büros zu versenden. Das Team verlässt sich auch auf die Möglichkeit, bestehende Produkte zu scannen und zu drucken, wenn keine Master-STL verfügbar ist, oder sich vom Alltag inspirieren zu lassen.

Das australische Buschfeuer-Hilfsprojekt mit eigens angefertigter Koala-Seife

Ein weiteres Beispiel dafür, wie der 3D-Druck es Lush ermöglicht hat, reaktiv zu bleiben, ist ihr Hilfsprojekt "All The Wild Things", das im letzten Jahr stattfand. Im Januar 2020 begann Lush mit dem Verkauf von Seifen in Koala-Form, um Geld für den Bush Animal Fund zu sammeln, eine Wohltätigkeitsorganisation, die den von den australischen Buschfeuern betroffenen Wildtieren hilft.

Die Seifen waren schnell ausverkauft. Weltweit waren 50.000 Stück erhältlich, um die Anzahl der Koalas in Australien zu repräsentieren. Fans der Seife flehten Lush an, die limitierte Auflage zurückzubringen.

Ich war sehr stolz, Teil des Teams zu sein, das an dem Hilfsprojekt "All The Wild Things" arbeitete, um Spenden für die von den australischen Buschbränden betroffenen Tiere zu sammeln. Wir waren in der Lage, die Formdesigns innerhalb von 24 Stunden mit Formlabs-Druckern zu erstellen, und die kundenspezifischen Koala-Seifen gingen innerhalb von weniger als einer Woche in Produktion.

- Damien Carter, Innovation Lab Manager, Lush Cosmetics.

Das Denken außerhalb der kosmetischen Box

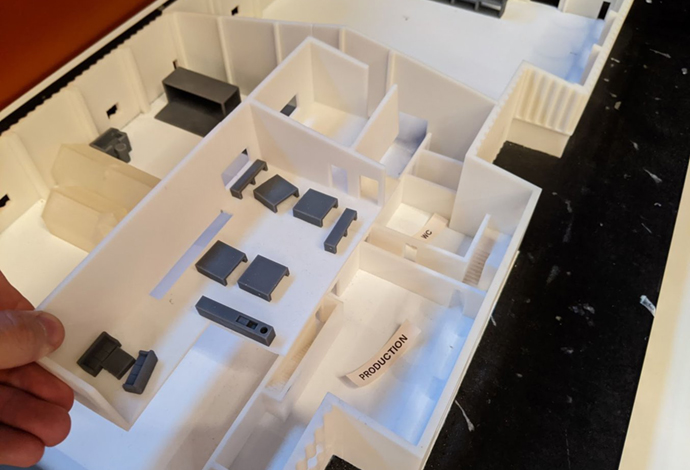

Die 3D-Drucker von Formlabs halfen Damien und seinem Team nicht nur bei der Herstellung von Produkten in den Lush-Filialen. Als es darum ging, ihre neue additive Fertigungseinheit zu entwerfen, wollten die Ingenieure in der Lage sein, das Gebäude vollständig zu visualisieren und den großen offenen Raum zu optimieren. Um die Planung neuer Geräte zu unterstützen oder die Einzelhandelsgeschäfte intern zu modellieren, wollten sie ein maßstabsgetreues Architekturmodell von Unit 1 erstellen. Zunächst wandten sie sich an ein Designbüro, das 15.000 Pfund für das Projekt inklusive Arbeit, Material und Versand veranschlagte.

Damien wollte sein Glück im eigenen Haus versuchen und erstellte ein Mockup des Raums mit Solidworks. Er konnte das Design auf dem Form 2 3D-Drucker ausdrucken, wobei er eine Mischung aus Formlabs-Standardwerkstoffen verwendete: Weißes Harz für die Hauptstruktur, graues Harz für die internen Arbeitsplatten und klares Harz für die Fenster. Als er die internen Projektkosten einschließlich Arbeit und Material berechnete, schätzte er, dass das Modell nur knapp 900 £ kostete - eine Kostenersparnis von 94 % gegenüber dem externen Angebot.

Durch den Einsatz von Formlabs-Druckern konnten wir über 14.000 £ und mehrere Wochen Produktionszeit einsparen, als wir ein maßstabsgetreues Architekturmodell unserer neuen F&E-Einrichtung im Haus druckten. Wir haben festgestellt, dass dies ein großartiges Werkzeug für die Raumplanung ist, da wir unsere Geräte in 3D drucken können und wir so greifbar sehen und fühlen können, wie etwas in die Einheiten passen könnte.

- Damien Carter, Innovation Lab Manager, Lush Cosmetics.

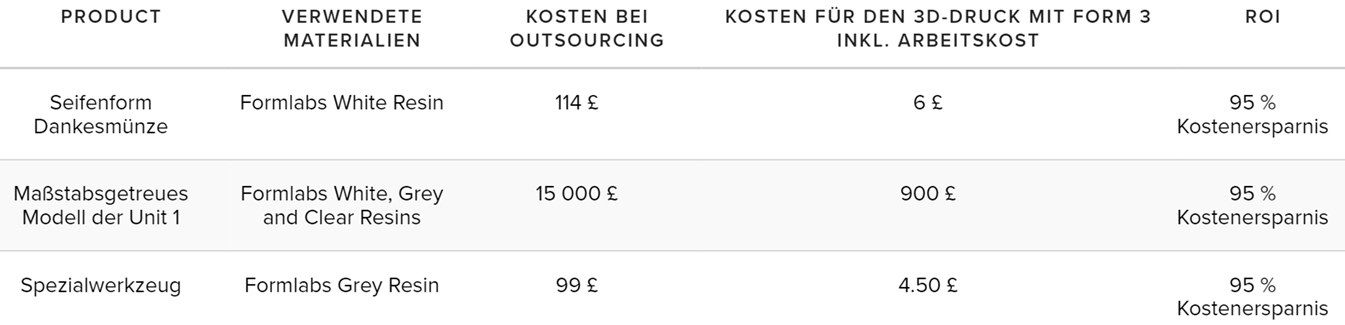

Einsparung von Kosten und Steigerung der Produktivität

Der interne 3D-Druck mit Formlabs hat den Mitarbeitern von Lush Cosmetics kreative Problemlösungen und schnelle Reaktionen auf Kundenwünsche ermöglicht. Das Team ist nun in der Lage, Ideen in weniger als 24 Stunden zu entwerfen und zu produzieren, wobei das durchschnittliche Design nur 4,5 Stunden für den Druck benötigt. Zuvor dauerte allein die Formenerstellung 2-3 Tage für eine Iteration.

Mit dem Zugang zu einer ganzen Reihe von digitalen Fertigungswerkzeugen konnte die F&E-Einrichtung 580 Anfragen in der ersten Hälfte des Jahres 2020 erfüllen und so eine beträchtliche Menge an Zeit und Arbeit einsparen. Auf diese Weise war man in der Lage, reaktionsfähiger und effizienter zu sein, als die Pandemie zuschlug, und die Projekte zu priorisieren, die den größten Einfluss auf das Unternehmen hatten.

Der neue Ansatz ermöglichte es ihnen auch, zukunftssicherer zu sein, da sie über eine komplette digitale Bibliothek von Abgüssen verfügen, die sie für neue Produktlinien anpassen können.

Der ROI des In-House 3D-Drucks

Kommentar eingeben