Das erste kohlenstofffaserverstärkte SLS-Pulver von Formlabs:

Nylon 11 CF Powder für starke und leichte Teile

Formlabs stallt das erste kohlenstofffaserverstärkte Material seiner Materialbibliothek vor:

Nylon 11 CF Powder für den 3D-Drucker Fuse 1+ 30W mit der Technologie des selektiven Lasersinterns (SLS). Mit Nylon 11 CF Powder produzieren Hersteller starke, leichte und hitzebeständige Teile, ohne auf herkömmliche Methoden wie Überzug oder Zerspanung angewiesen zu sein.

Dank seiner hohen Wärmeformbeständigkeitstemperatur, Steifigkeit und des hohen Zugmoduls eignet sich Nylon 11 CF Powder ideal für:

Gehäuse für die Luft- und Raumfahrt, Halterungen und Vorrichtungen

Prototypen für die Automobilindustrie, Testvorrichtungen

Gehäuse für batteriebetriebene Fahrzeuge

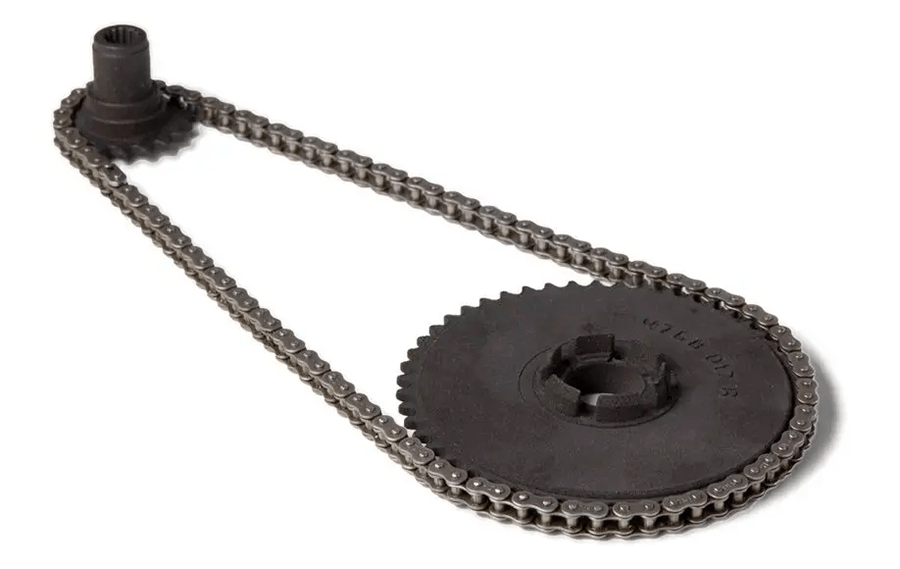

Herstellung von Ersatzteilen

Kohlenstofffaserverstärkte Teile werden in Branchen eingesetzt, die für anspruchsvolle Anwendungen Festigkeit, Hitzebeständigkeit und Steifigkeit bei gleichzeitiger Leichtigkeit erfordern. Obwohl sie bereits weitläufig eingesetzt werden, existieren für den 3D-Druck bisher nur wenige Optionen zur Herstellung kohlenstofffaserverstärkter Teile, und keine erreicht das Preisniveau, die Qualität und die Benutzerfreundlichkeit, welche die Formlabs-Drucker der Generation Fuse 1 bieten.

Nylon 11 CF Powder

Was ist Kohlenstofffaser?

Kohlenstofffasern werden industriell hergestellt, indem ein Rohmaterial (normalerweise Polyacrylnitril oder ein Beiprodukt der Holzverarbeitung) auf eine extrem hohe Temperatur erhitzt wird, wodurch alle Komponenten des Materials außer des Kohlenstoffs "verbrannt" werden. Bei den dabei erhaltenen Fasern handelt es sich um kristalline Strukturen, die miteinander verwoben das ergeben, was als Kohlenstofffaser bezeichnet wird. Die Fasern können Kunstharzen hinzugefügt werden, um formbare Platten zu erstellen, in Textilien eingewoben oder Pulvern beigefügt werden, um dann durch einen 3D-Drucker gesintert bzw. verbunden zu werden.

Verbundwerkstoffe wie kohlenstofffaserverstärkte Kunststoffe (auch CFK genannt, für carbonfaserverstärkten Kunststoff) sind traditionell hergestellten Teilen aus Stahl, Holz oder Aluminium in ihrer Leistungsfähigkeit überlegen. Die Kohlenstofffaser steigert die Festigkeit des Ausgangsmaterials, ohne dessen Masse erheblich zu erhöhen, sodass derartige Verbundwerkstoffe oft stärker sind als homogene Materialien, aber gleichzeitig leicht. Sie werden im Allgemeinen für Luftkanäle für die Automobilindustrie, Krümmer, Luftstromkomponenten, Gehäuse für Luft- und Raumfahrt, Leistungssportgeräte sowie im Bootsbau verwendet. Auch Elektrofahrzeuge, Windkraftanlagen und weitere aufstrebende, nachhaltige Branchen machen sich die Festigkeit und Leichtigkeit kohlenstofffaserverstärkter Teile zunutze, um ihre Effizienz zu steigern.

Herkömmliche Methoden zur Herstellung kohlenstofffaserverstärkter Teile

Die geläufigsten Methoden zur Fertigung kohlenstofffaserverstärkter Teile sind Handlaminieren, Prepreg-Laminieren und Spritzpressen (auch Resin Transfer Molding, RTM). Alle dieser Methoden erfordern eine Form und können überaus arbeitsintensiv sein.

Die Formen können kostengünstig mit 3D-Druck hergestellt werden. Auf diese Weise konnten kleine und mittelständische Hersteller kohlenstofffaserverstärkte Teile für die Endverwendung bereits zu weitaus geringeren Kosten produzieren, als dies mit herkömmlichen Methoden möglich war. Allerdings geht selbst die Nutzung 3D-gedruckter Formen mit Einschränkungen bezüglich Produktionsvolumen und Geometrie einher. Teile mit Innenkanälen, kleine Vertiefungen und Erhebungen sowie zehnfache oder hundertfache Produktionsläufe sind damit schwer zu verwirklichen und sehr zeitintensiv.

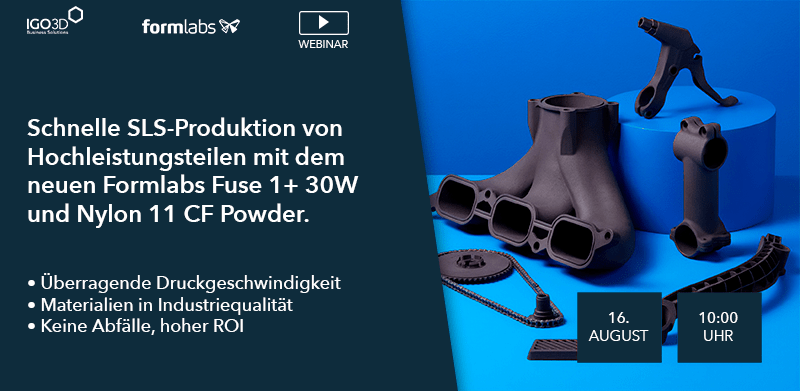

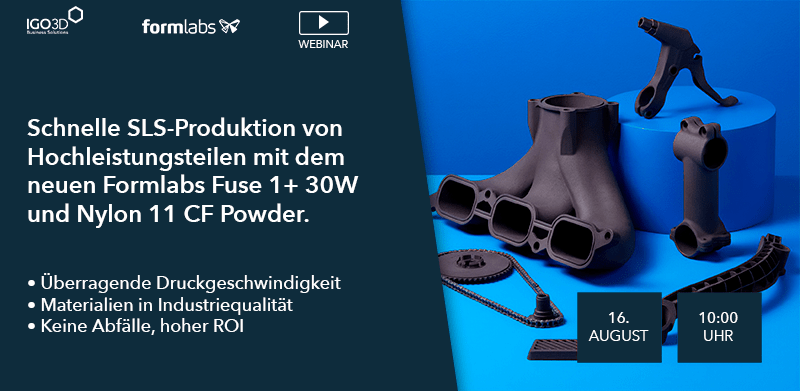

Webinar

Leistungsstarke Teile innerhalb von Stunden statt Tagen:

Schnelle SLS-Produktion von Hochleistungsteilen mit dem neuen Formlabs Fuse 1+ 30W und Nylon 11 CF Powder

Entdecke im Webinar, wie der neue Formlabs Fuse 1+ 30W Ingenieuren und Herstellern die Möglichkeit gibt, hochleistungsfähige, langlebige Teile in Rekordgeschwindigkeit Inhouse herzustellen.

Bist du interessiert?

Hier findest du alle Infos zum Webinar und du kannst dich kostenlos anmelden.

Direkter 3D-Druck kohlenstofffaserverstärkter Teile aus PA 11

In den vergangenen Jahren ist der direkte 3D-Druck kohlenstofffaserverstärkter Teile, dank erhöhter Sinterkapazitäten und Fortschritten in den Materialwissenschaften, zur realen Möglichkeit geworden. Hierfür werden pulverisierte Kohlenstofffaserpartikel mit herkömmlichen SLS-Materialien wie Nylonpulvern kombiniert.

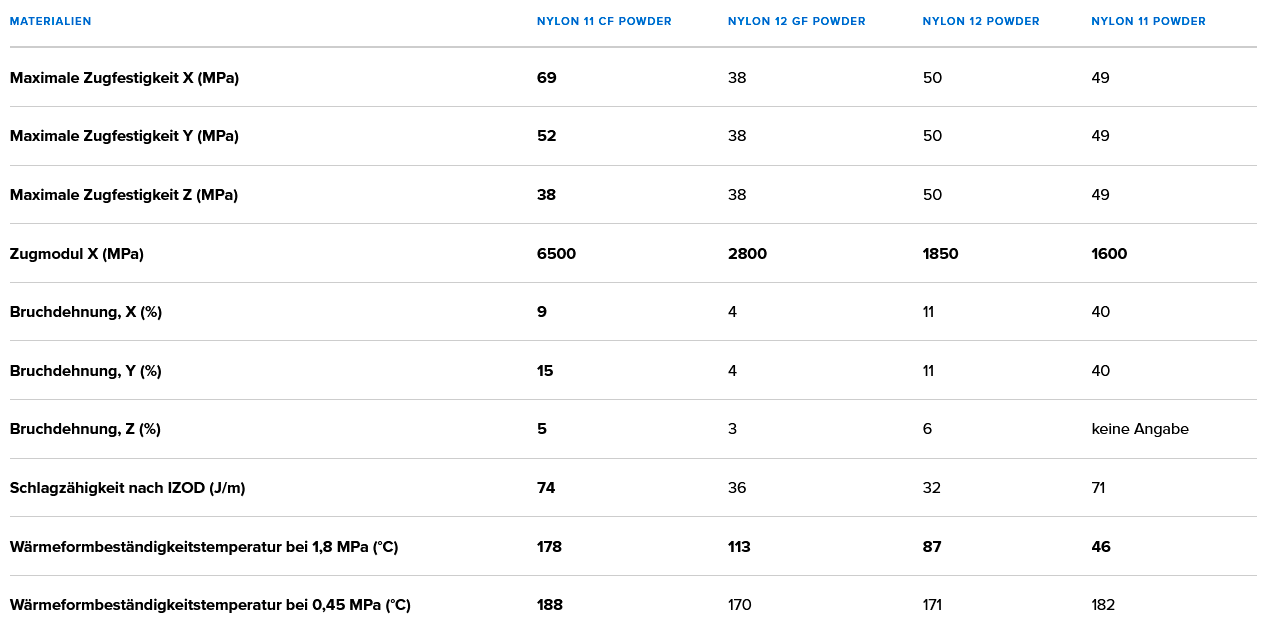

Wie es bei allen Anwendungen des 3D-Drucks der Fall ist, werden auch direkt 3D-gedruckte CFK-Teile die herkömmlichen Verfahren zur Herstellung von Kohlenstofffaserteilen nicht komplett ersetzen. Eher stellt der 3D-Druck von Teilen hier eine ergänzende Fertigungsmethode dar. Ihre maximale Zugfestigkeit liegt zwar unter der traditionell gefertigter Kohlenstofffaserteile, dennoch bieten 3D-gedruckte Teile aus Nylon 11 CF Powder eine deutlich höhere Festigkeit und Steifigkeit als herkömmliche, nicht kohlenstofffaserverstärkte Polymerteile. Die Vorteile des 3D-Drucks kohlenstofffaserverstärkter Teile liegen darin, dass der SLS 3D-Drucker Formlabs Fuse 1+ 30W auch anspruchsvolle Geometrien bewältigen kann und damit eine schnelle, arbeitssparende Alternative zu traditionellen Fertigungsverfahren bietet, und das auf kompakter Stellfläche und mit einem effizienten Arbeitsablauf.

Die geometrischen Beschränkungen des traditionellen Formenbaus können mit diesem additiven Fertigungsverfahren umgangen werden. Auch durch das Pulverbett des SLS-Druckverfahrens wird die Gestaltungsfreiheit weiter gesteigert, da es Stützstrukturen obsolet macht. Die wesentliche Hürde für eine Masseneinführung dieses Verfahrens zur Fertigung von CFK-Teilen liegt im hohen Einstiegspreis der meisten 3D-Drucktechnologien, die zur Produktion kohlenstofffaserverstärkter Teile in der Lage sind.

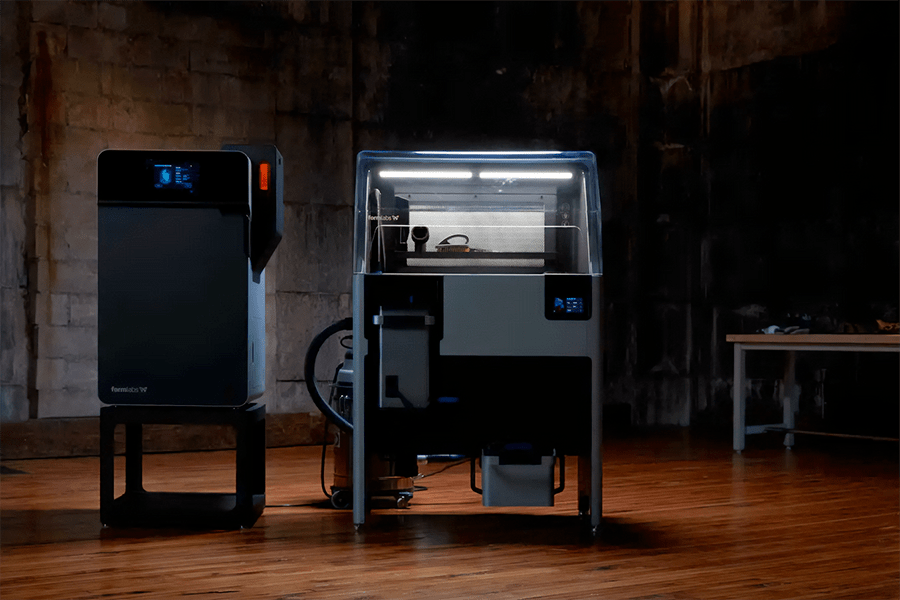

Der SLS-Drucker Fuse 1+ 30W bietet eine Produktionslösung für leistungsstarke, zuverlässige und hochpräzise kohlenstofffaserverstärkte Teile zu einem erschwinglichen Preis. Verglichen mit vielen industriellen 3D-Drucklösungen können kohlenstofffaserverstärkte Teile mit dem Fuse 1+ 30W zu einem Bruchteil der Kosten und Arbeitszeit hergestellt werden. Nylon 11 CF Powder ist ausschließlich für den Fuse 1+ 30W verfügbar und wurde mit diesem Drucker zusammen auf optimale Zuverlässigkeit und Einheitlichkeit validiert.

Ideal für Hochleistungsanwendungen

Für Hersteller, die Ersatzteile für Metallkomponenten betriebsintern produzieren möchten, ist Nylon 11 CF Powder die beste Wahl. Ist eine Gerätekomponente defekt und erfordert Reparaturen, kann jede Minute des Stillstands und des Wartens auf eine Lösung seitens des Erstausrüsters oder Ersatzteileherstellers Kosten im Tausenderbereich bedeuten. Obwohl die Möglichkeit des 3D-Drucks von Ersatzteilen schon seit Jahren greifbar nahe ist, haben viele Unternehmen bisher auf das richtige Material gewartet, um in diese Lösung zu investieren. Nylon 11 CF Powder ist hierfür die perfekte Wahl: Es dient als starre, starke und leichte Alternative für Ersatzteile aus Metall und hält Stößen und hohen Temperaturen dauerhaft stand.

Dieses neue Hochleistungsmaterial eignet sich dank seiner hohen Steifigkeit, Schlagfestigkeit und seines geringen Gewichts außerdem hervorragend für Halterungen, Vorrichtungen und Werkzeugbestückung der Fertigungsstraßen. Bei der Herstellung von Metallteilen können Teile aus Nylon 11 CF Powder, wenn sie nicht direkt als Alternative eingesetzt werden, die perfekten Hilfsmittel für die Werkbank darstellen, da sie ohne Verformung oder Bruch heiße Metallteile halten können.

In der Endverwendung profitieren Anwendungsbereiche wie die Luft- und Raumfahrt sowie Fluganwendungen wie die Drohnenproduktion von der hohen Hitzebeständigkeit und Stoßfestigkeit des neuen Pulvers Nylon 11 CF Powder. Drohnen und sonstige Fluggeräte sind hohen Temperaturen ausgesetzt – beim Flug über der Wolkendecke durch die Sonneneinstrahlung, aber auch durch ihre Energiequelle. Batteriebetriebene Drohnen benötigen hitzebeständige Gehäuse, um sonstige Komponenten vor der heißen Batterie abzuschirmen, während kraftstoffbetriebene Geräte der durch den Verbrennungsmotor entstehenden Hitze standhalten müssen.

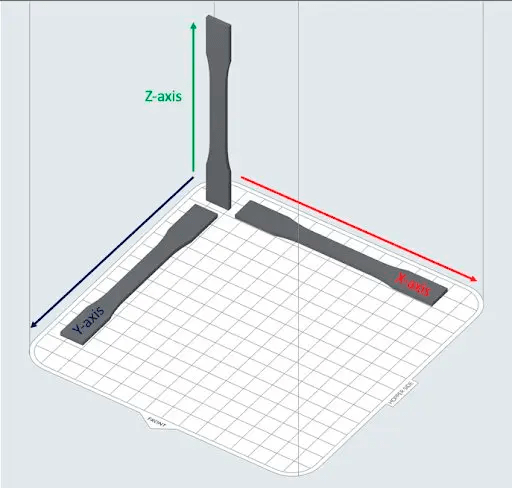

Die richtige Druckausrichtung für maximale Festigkeit

Da die hohe Zugfestigkeit von Teilen aus Nylon 11 CF Powder auf die Kohlenstofffasern zurückzuführen ist, sollte die Ausrichtung der Teile beim Druck berücksichtigt werden.

Der Nachbeschichter im Fuse 1+ 30W legt die Kohlenstofffasern in der Regel längs zur X-Achse aus. Das führt dazu, dass die maximale Zugfestigkeit der Teile am deutlichsten entlang der X-Achse gesteigert wird – sie beträgt 38 MPa auf der Z-Achse und 69 MPa auf der X-Achse. Um die Festigkeit der Druckteile zu optimieren, sollten Drucke so ausgerichtet werden, dass die geplante Belastung entlang der X-Achse wirkt.

Richte die Teile so aus, dass die geplante Belastung entlang der X-Achse wirkt, um die Festigkeit der Kohlenstofffasern zu maximieren.

Richte die Teile so aus, dass die geplante Belastung entlang der X-Achse wirkt, um die Festigkeit der Kohlenstofffasern zu maximieren.

Für maximale Zuverlässigkeit zusammen validiert

Der neue Drucker Fuse 1+ 30W wurde mit diesem Hochleistungsmaterial zusammen validiert, um Einarbeitungszeiten mit dem neuen Material zu minimieren. Bei Nylon 11 CF Powder handelt es sich zwar um das erste kohlenstofffaserverstärkte Material von Formlabs, doch frühere verstärkte Materialien wie Rigid 10K Resin und Nylon 12 GF Powder sind ebenfalls hochleistungsfähig und haben den Weg für neue Anwendungen in Branchen wie der Automobilbindustrie, Luft- und Raumfahrt und der Fertigung eröffnet.

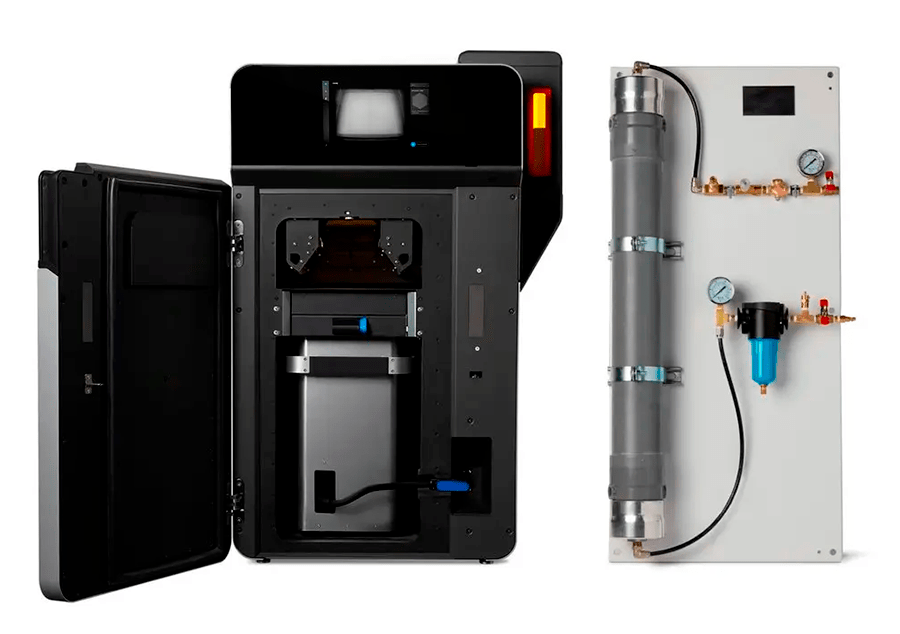

Der SLS-Drucker Fuse 1+ 30W gepaart mit einem Stickstoffgenerator bietet einen optimierten Arbeitsablauf.

Der SLS-Drucker Fuse 1+ 30W gepaart mit einem Stickstoffgenerator bietet einen optimierten Arbeitsablauf.

Der neue Drucker Fuse 1+ 30W bietet die Option, mit Stickstoffspülung zu drucken, wodurch in der Konstruktionskammer eine stabile, inerte Umgebung geschaffen wird. Da so beim Druck mit Nylon 11 CF Powder kein Risiko der Oxidation besteht, bleibt die Qualität des ungesinterten Pulvers um das Druckteil herum erhalten, sodass die Neuzuführungsrate optimiert wird und der Druckvorgang wirtschaftlicher wird.

Mit Stickstoffspülung hat Nylon 11 CF Powder eine Neuzuführungsrate von 30 %, was bedeutet, dass für eine Konstruktionskammer nur 30 % frisches Pulver benötigt werden, während der Rest des Pulvers von vorherigen Drucken wiederverwendet werden kann. Dadurch ist es mit diesem Arbeitsablauf möglich, vollkommen abfallfreie Druckvorgänge zu erreichen, was Materialkosten verringert und sowohl Ihren Arbeitsplatz als auch die Umwelt sauberer und nachhaltiger hält.

Nylon 11 CF Powder lässt sich leicht in deinen Arbeitsablauf integrieren und erfordert beim Wechsel von Nylon 11 Powder nur zwei bis drei Stunden Reinigungszeit (im Vergleich zu ganzen Tagen der Reinigung, die beim Materialwechsel an anderen traditionellen SLS-Geräten anfallen). Das verschafft dir mehr Freiheiten in Ihrem Arbeitstag, um sich auf Tätigkeiten zu konzentrieren, die Umsatz generieren, während Sie dennoch ein und dieselbe Produktionseinheit für verschiedene Materialien nutzen können.

Wenn du deinen Fuse Sift mit einem neuen Sieb ausstattest,

Wenn du deinen Fuse Sift mit einem neuen Sieb ausstattest,

kannst dufür den Druck und die Nachbearbeitung denselben Arbeitsablauf nutzen wie für deine anderen SLS-Materialien.

Der letzte Ruck zum betriebsinternen SLS

Viele Hersteller beziehen SLS-Teile für eine Vielzahl von Anwendungen bisher von Zulieferern – etwa für Prototypenherstellung, Endverbrauchsteile, Ersatzteile und Fertigungshilfen. Damit sich die Verlagerung dieses Fertigungsverfahren in den eigenen Betrieb finanziell lohnt, muss die Zahl der benötigten Teile hoch genug sein (und meist mehrere der genannten Anwendungsbereiche einschließen).

Mit der Einführung von Nylon 11 CF Powder werden die SLS-Pulver von Formlabs zwar um nur ein Material ergänzt, doch dieses eine Pulver eröffnet gleich eine ganze Reihe neuer möglicher Anwendungsbereiche. Hersteller müssen sich beim Einsatz unter hohen Temperaturen, mit anhaltender Stoßbelastung und hohen Anforderungen an die Festigkeit auf ihre SLS-Teile verlassen können ? und mit diesem Pulver können sie das. Zusammen mit dem Drucker Fuse 1+ 30W ist der neue Arbeitsablauf leicht zu integrieren, zu warten und zu handhaben, und das zu erschwinglichen Preisen.

Webinar

Leistungsstarke Teile innerhalb von Stunden statt Tagen:

Schnelle SLS-Produktion von Hochleistungsteilen mit dem neuen Formlabs Fuse 1+ 30W und Nylon 11 CF Powder

Entdecke im Webinar, wie der neue Formlabs Fuse 1+ 30W Ingenieuren und Herstellern die Möglichkeit gibt, hochleistungsfähige, langlebige Teile in Rekordgeschwindigkeit Inhouse herzustellen.

Bist du interessiert?

Hier findest du alle Infos zum Webinar und du kannst dich kostenlos anmelden.

Kommentar eingeben