Eine neue Klasse des SLS-3D-Drucks:

Der Fuse 1+ 30W für Druck in

Rekordzeit mit leistungsstarken Materialien

Als Formlabs den Fuse 1 mit der Technologie des selektiven Lasersinterns (SLS) auf den Markt brachte, war allen klar, dass er die Welt des 3D-Drucks für immer verändern würde. Seit 2020 hat Formlabs mehr SLS-Drucker verkauft als jeder andere Hersteller. Zwei Jahre sind vergangen und Formlabs haben das Feedback tausender Anwender genutzt, um den unglaublichen Erfolg des Fuse 1 fortzuführen.

Jetzt stellen wir bei der IGO3D Business Solutions den hocheffizienten SLS-Drucker Fuse 1+ 30W vor, der bis zu doppelt so schnell druckt wie sein Vorgänger.

Der Drucker beinhaltet eine Reihe von Erweiterungen und Verbesserungen wie einen neuen, leistungsstärkeren Laser mit höherer Abtastgeschwindigkeit, verbesserte Pulverhandhabung und die Option, in Inertgasatmosphäre zu drucken. Mit dem Fuse 1+ 30W steigern Anwender ihren Durchsatz und liefern Teile schneller denn je, und das mit neuen hochleistungsfähigen Materialien.

Dem Formlabs Fuse 1+ 30W auf den Grund gegangen

Prototypen in Stunden statt Tagen

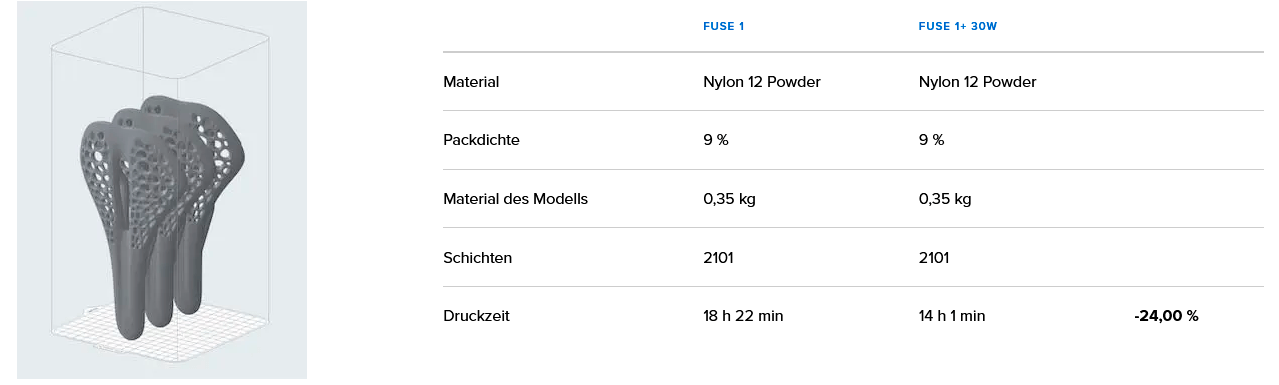

Ganz gleich, ob beim Druck eines einzelnen Prototyps oder für pausenlose Produktionsläufe zur Herstellung von Endverbrauchsteilen – Geschwindigkeit hat in jeder Branche höchste Priorität. Um die Gesamtdruckzeit zu reduzieren, wurde zuallererst beim Kernsystem des Druckers angesetzt: Der Fuse 1+ 30W verfügt über einen neuen, leistungsstärkeren Laser sowie eine optimierte Laserabtastung. Diese beiden Updates sorgen für einen rekordschnellen und hocheffizienten Druck jeder einzelnen Schicht.

Dank des verbesserten Packalgorithmus können Anwender jetzt mehrere Versionen eines Designs erstellen und sie gleichzeitig auf dem Fuse 1+ 30W drucken, sodass sie schon am nächsten Tag für Tests bereitstehen. Auf dem heutigen Markt sind Produkte so stark spezialisiert, dass sich Designer oder ganze Designteams oft ausschließlich mit einzelnen kleinen Komponenten beschäftigen. Wenn es keine anderen Teile oder Projekte zu bearbeiten gibt, harren Designer untätig aus, während ihre Entwürfe gedruckt oder von einem Fertigungsdienstleister geliefert werden, und erst danach geht es mit dem iterativen Prozess voran.

Mit der höheren Druckgeschwindigkeit des Fuse 1+ 30W lassen sich diese "Ausfallzeiten" auf die Nächte beschränken, wodurch der Designprozess effizienter wird. Zusätzliche Iterationen bedeuten mehr Zeit für Funktionstests und Feedback, und damit bessere Produkte und einen schnelleren ROI.

Beispiel zur Druckgeschwindigkeit: Fahrradsattel

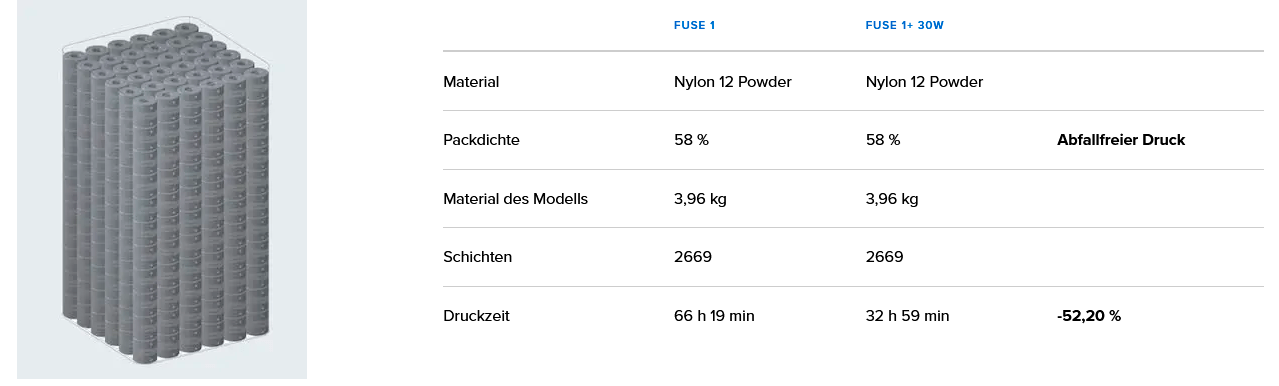

Maximaler Produktionsdurchsatz

Nach mehreren Jahren der Materialknappheit, steigender Auftragskosten und Fabrikschließungen suchen Hersteller nun nach Möglichkeiten, Kontrolle über ihre Lieferketten zu gewinnen. Dank neuester Innovationen im Materialangebot ist der 3D-Druck von Endverbrauchsteilen jetzt nicht nur möglich, sondern stellt für Zwischenlösungen, Validierungsphasen und Maßanfertigungen oder Individualisierungen sogar die beste Wahl dar.

Mit dem Fuse 1+ 30W ist der betriebsinterne SLS-Druck für kleine und mittelständische Hersteller erschwinglich und bietet ihnen mehr Unabhängigkeit von teuren externen Lieferanten sowie Schutz vor Verzögerungen und Schwankungen in der Lieferkette. Größere Hersteller, die den SLS-3D-Druck bereits nutzen, können ihren Druckbetrieb dezentralisieren, ohne dass sich die Kosten ihrer SLS-Systeme verdoppeln, und damit den Druck in Industriequalität für eine Vielzahl ihrer Ingenieure, Designer und Techniker zugänglich machen. So werden für das gesamte Unternehmen neue Anwendungen des SLS-Drucks erschlossen, etwa für Ersatzteile, Halterungen, Vorrichtungen, Werkzeugbestückung und vieles mehr.

Beispiel zur Druckgeschwindigkeit: Wellenkupplung

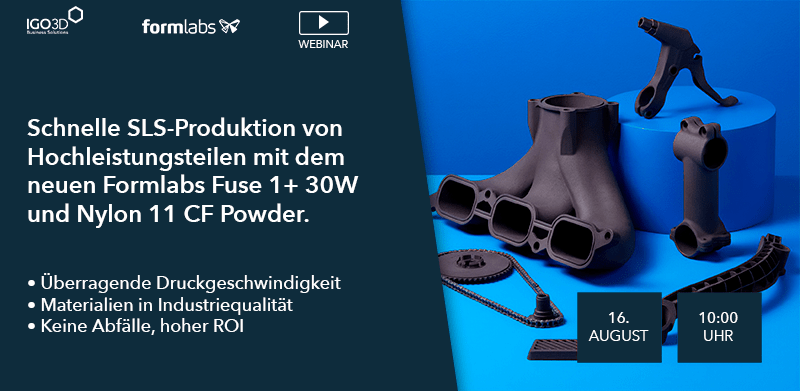

Webinar

Leistungsstarke Teile innerhalb von Stunden statt Tagen:

Schnelle SLS-Produktion von Hochleistungsteilen mit dem neuen Formlabs Fuse 1+ 30W und Nylon 11 CF Powder

Entdecke im Webinar, wie der neue Formlabs Fuse 1+ 30W Ingenieuren und Herstellern die Möglichkeit gibt, hochleistungsfähige, langlebige Teile in Rekordgeschwindigkeit Inhouse herzustellen.

Bist du interessiert?

Hier findest du alle Infos zum Webinar und du kannst dich kostenlos anmelden.

Verbesserte mechanische Eigenschaften und abfallfreier Druck

Ohne hochleistungsfähige Materialien wäre 3D-Druck auf Produktionsniveau nicht möglich. Der Fuse 1+ 30W bietet gleich zwei neue Funktionen, die die Pulvernutzung optimieren.

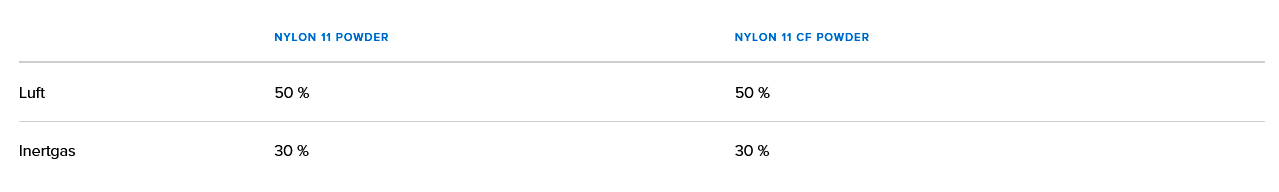

Durch die optional verfügbare Stickstoffspülung wird beim Drucken eine Inertgasatmosphäre erzeugt und unerwünschter Sauerstoff somit aus dem Druckraum verdrängt. Teile, die in inerter Atmosphäre gedruckt werden, sind biegsamer sowie weniger spröde und eignen sich somit besser für die Endverwendung, vor allem für Bereiche mit starker Beanspruchung wie die Automobilindustrie oder Luft- und Raumfahrt. Es ist eine große Bandbreite kompatibler Stickstoffgeneratoren erhältlich ? von uns empfohlene Modelle können Sie bei unserem Vertriebsteam in Erfahrung bringen.

Durch die Stickstoffspülung verläuft auch der Vorgang des Sinterns von Nylon 11 Powder und Nylon 11 CF Powder effizienter, indem ungesintertes Pulver vor Oxidation bewahrt wird, sodass ein größerer Anteil des Pulvers im nächsten Druckzyklus wiederverwendet werden kann. Dies erhöht den Grad der Wiederverwertbarkeit und ermöglicht in Kombination mit optimaler Packdichte völlig abfallfreie Druckvorgänge. Ohne Stickstoffspülung beträgt die Neuzuführungsrate von Nylon 11 Powder und Nylon 11 CF Powder 50 %, das heißt, pro Pulverkartusche müssen 50 % wiederverwertetes und 50 % frisches Pulver verwendet werden. Mit Stickstoffspülung sinkt der erforderliche Anteil frischen Pulvers für beide Materialien auf 30 %.

Beispiel zur Druckgeschwindigkeit: Wellenkupplung

Ein abfallfreier Druckprozess ist nicht nur nachhaltiger, sondern gewährleistet auch, dass die Materialkosten in den üblichsten Produktionsszenarien vollständig in die Herstellung von Druckteilen umgesetzt werden. Kostenersparnis, Nachhaltigkeit und hohe Druckteilqualität gehen mit dem Fuse 1+ 30W Hand in Hand.

Verbesserte mechanische Eigenschaften und abfallfreier Druck

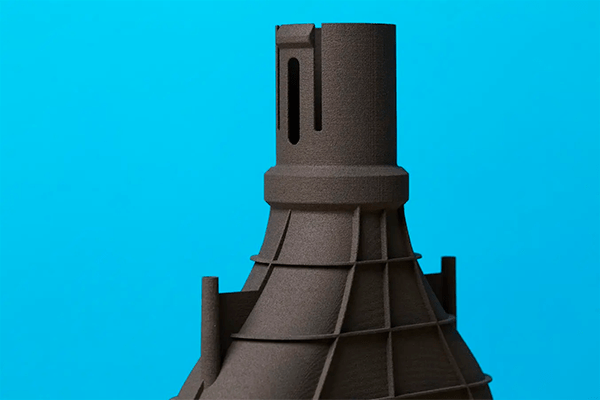

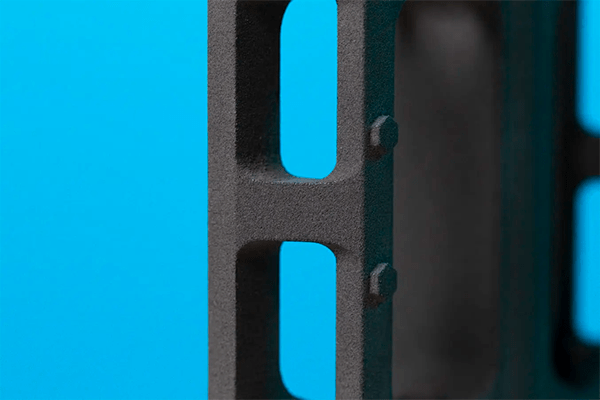

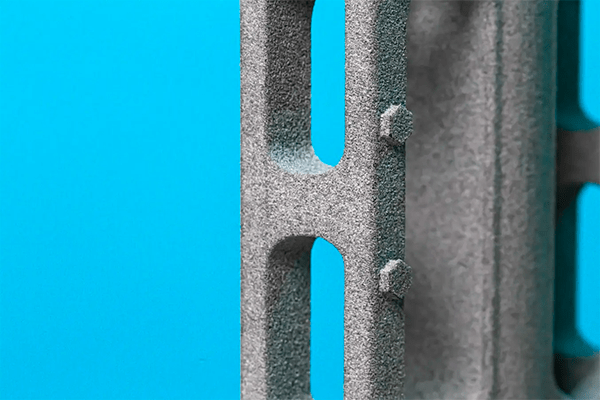

Der Fuse 1+ 30W weist Verbesserungen in der Hardware auf, mit denen neuartige Materialien verfügbar werden ? wie zum Beispiel Nylon 11 CF Powder, ein kohlenstofffaserverstärktes Material für die betriebsinterne Herstellung starrer, starker und leichter Teile.

Der Fuse 1+ 30W weist Verbesserungen in der Hardware auf, mit denen neuartige Materialien verfügbar werden ? wie zum Beispiel Nylon 11 CF Powder, ein kohlenstofffaserverstärktes Material für die betriebsinterne Herstellung starrer, starker und leichter Teile.

Verbundwerkstoffe wie Nylon 11 CF Powder verdanken ihre erhöhte Festigkeit und Haltbarkeit den in das gesamte Pulver eingebetteten Kohlenstofffasern, welche die Materialeigenschaften des Nylons verstärken. Derartige fortschrittliche Materialien erfordern auch eine effizientere Pulverhandhabung, die während des Dosierungsvorgangs einen einheitlichen Pulverfluss gewährleistet.

Hierfür hat das Konstruktionsteam des Fuse 1+ 30W eine elegante Lösung entwickelt, dank welcher neuartige Materialien nutzbar werden. Das neue Rührwerk im Pulvertrichter sorgt für eine konsistente und flüssige Materialzufuhr in die Konstruktionskammer. Das macht den Weg frei für die Nutzung des schon jetzt verfügbaren Nylon 11 CF Powder sowie für mögliche zukünftige Hochleistungsmaterialien. Die verbesserte Pulverhandhabung des Fuse 1+ 30W eröffnet damit eine noch breitere Palette von Anwendungsbereichen in der Luft- und Raumfahrt, der Automobilindustrie, dem Gesundheitswesen und der Verbrauchsgüterproduktion.

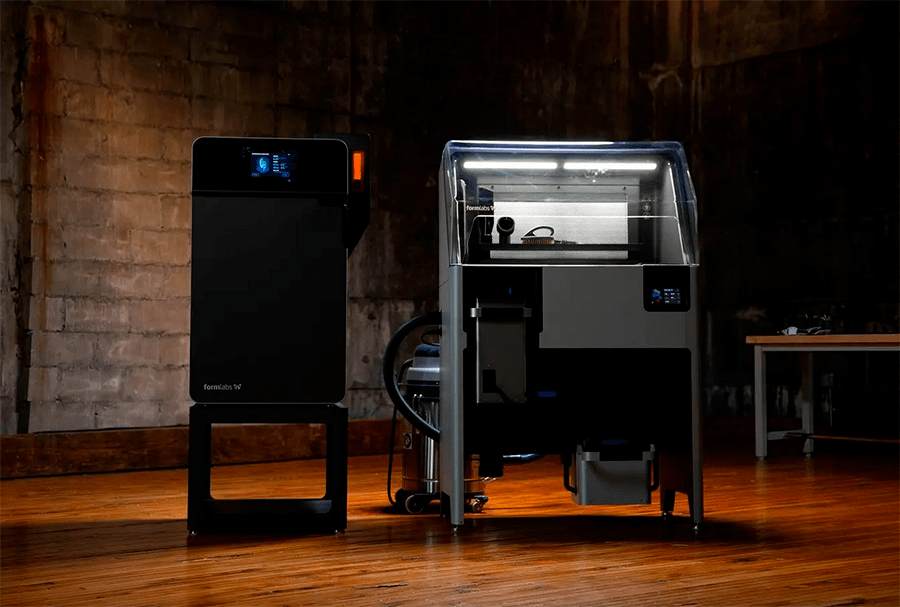

Eine umfassende Lösung für niedrige Stückkosten und einen schnellen ROI

Der Fuse 1+ 30W liefert eine erschwingliche Drucklösung in Industriequalität auf kleiner Stellfläche. Das bietet kleinen und mittelständischen Herstellern nicht nur die Chance, SLS-Druck betriebsintern durchzuführen, sondern ihre Produktion auch zu skalieren. Zusätzlich zum erschwinglichen Einstiegspreis ermöglichen die niedrigen Stückkosten, schnellen Durchlaufzeiten und der optimierte Arbeitsablauf auch eine Senkung der Fertigungskosten im Allgemeinen.

Dank niedriger Neuzuführungsraten wird weniger frisches Pulver benötigt, was die ständigen Kosten für Verbrauchsmaterial verringert. Gepaart mit der gesteigerten Zahl von Iterationen und Produktionszyklen führt diese Kostenersparnis dazu, dass sich der Drucker schneller rentiert. In Anbetracht der bisherigen Auftragskosten vieler Hersteller kann sich die betriebsinterne Anschaffung eines Druckers der Generation Fuse 1 innerhalb einiger Monate auszahlen.

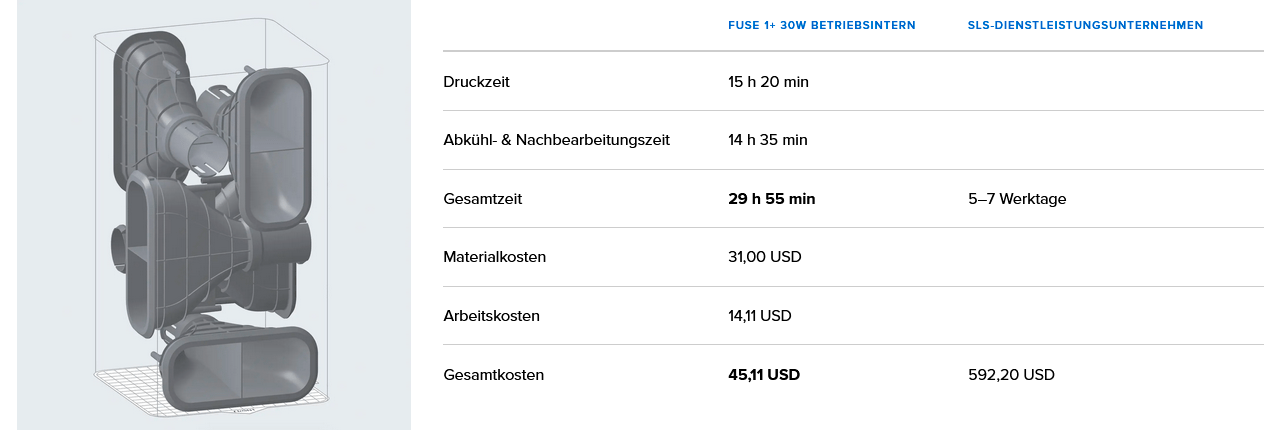

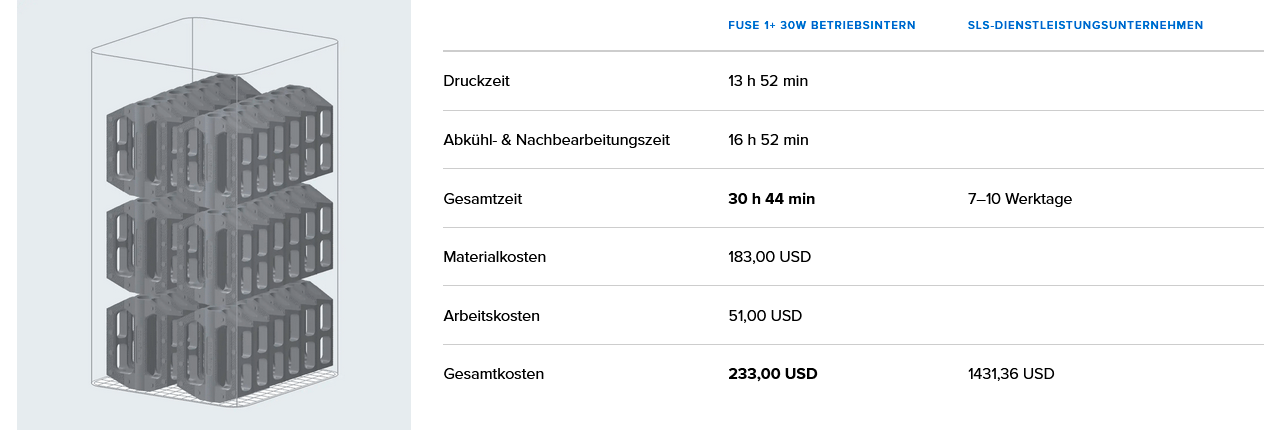

Formlabs haben die Kosten der betriebsinternen Herstellung von SLS-Teilen mit denen der ausgelagerten Produktion verglichen. Dafür wurden CAD-Dateien an die vier größten Fertigungsdienstleister gesendet, die Produktion von SLS-Teilen angefordert, und schließlich den Durchschnitt aus den Preisen und Lieferzeiten der Unternehmen gebildet. Bei der betriebsinternen Produktion wurde der Fuse 1+ 30W und der Fuse Sift verwendet und Arbeitskosten von 17 USD pro Stunde angesetzt.

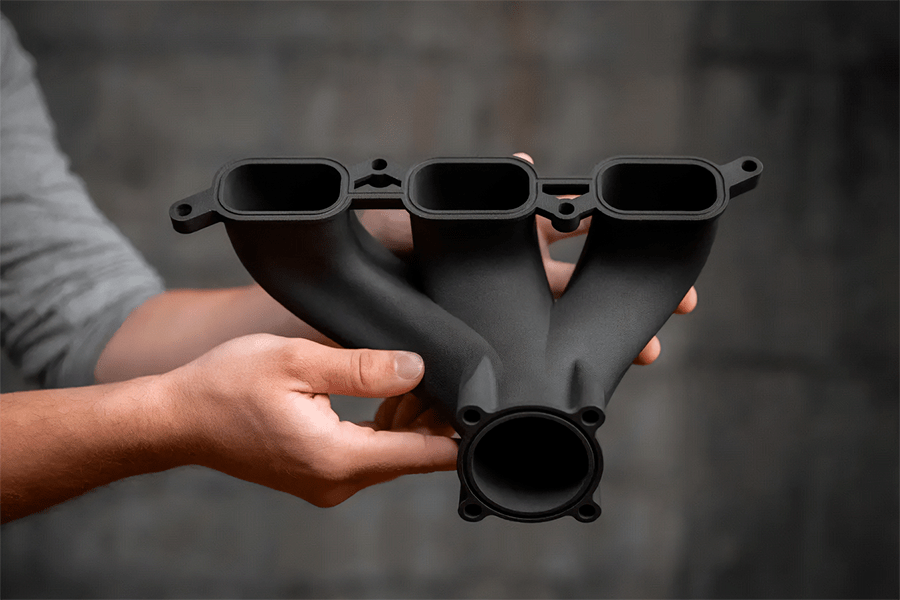

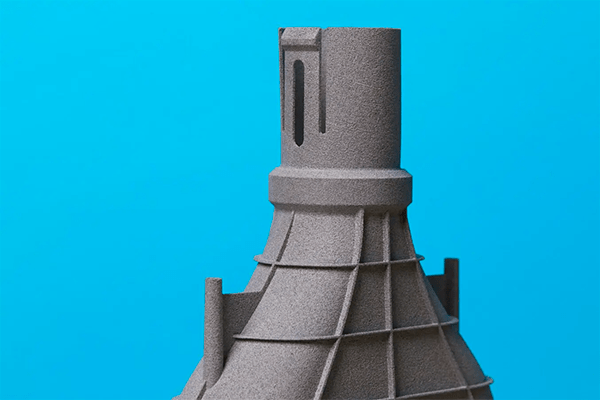

Prototyp: Krümmer eines Kraftfahrzeugs

Material: Nylon 12 Powder

Menge: 5 Teile

Auf dem Fuse 1+ 30W aus Nylon 12 Powder gedrucktes Teil.

Auf dem Fuse 1+ 30W aus Nylon 12 Powder gedrucktes Teil.

Auf einem herkömmlichen industriellen 3D-Drucker mit Pulverbettfusion gedruckt, dessen Einstiegspreis 6- bis 10-mal über dem des Fuse 1+ 30W liegt.

Auf einem herkömmlichen industriellen 3D-Drucker mit Pulverbettfusion gedruckt, dessen Einstiegspreis 6- bis 10-mal über dem des Fuse 1+ 30W liegt.

Prototyp: Fahrradpedal

Material: Nylon 12 Powder

Menge: 36 Teile

Auf dem Fuse 1+ 30W aus Nylon 12 Powder gedrucktes Teil.

Auf dem Fuse 1+ 30W aus Nylon 12 Powder gedrucktes Teil.

Auf einem herkömmlichen industriellen 3D-Drucker mit Pulverbettfusion gedruckt, dessen Einstiegspreis 6- bis 10-mal über dem des Fuse 1+ 30W liegt.

Auf einem herkömmlichen industriellen 3D-Drucker mit Pulverbettfusion gedruckt, dessen Einstiegspreis 6- bis 10-mal über dem des Fuse 1+ 30W liegt.

Sowohl in der Prototypenherstellung als auch bei endgültigen Produktionsläufen lieferte der betriebsinterne SLS-Druck mit dem Fuse 1+ 30W hochwertige Teile in kürzeren Durchlaufzeiten, wodurch er einen intensiveren Iterationsprozess für Prototypen und einen höheren Produktionsdurchsatz bietet. Nach Berichten derzeitiger Nutzer des Fuse 1, die ihre Produktion früher auslagerten, rechnet sich die Anschaffung des Druckers bei Nutzung für die Prototypenherstellung nach durchschnittlich 3?4 Monaten, in der Produktion hingegen nach 6?7 Monaten.

Der SLS-Drucker Fuse 1+ 30W knüpft an den Erfolg seines Vorgängers an, indem er denselben optimierten Arbeitsablauf, die hohe Präzision und das kompakte Format des Fuse 1 beibehält, dank der verbesserten Druckgeschwindigkeit und Pulverhandhabung allerdings bei gesteigerten Durchsatzkapazitäten.

Webinar

Leistungsstarke Teile innerhalb von Stunden statt Tagen:

Schnelle SLS-Produktion von Hochleistungsteilen mit dem neuen Formlabs Fuse 1+ 30W und Nylon 11 CF Powder

Entdecke im Webinar, wie der neue Formlabs Fuse 1+ 30W Ingenieuren und Herstellern die Möglichkeit gibt, hochleistungsfähige, langlebige Teile in Rekordgeschwindigkeit Inhouse herzustellen.

Bist du interessiert?

Hier findest du alle Infos zum Webinar und du kannst dich kostenlos anmelden.

Kommentar eingeben