Use Case:

Reduziere Ausfallzeiten mit 3D-Druck-Lösungen

Lesedauer: ca. 5 Minuten

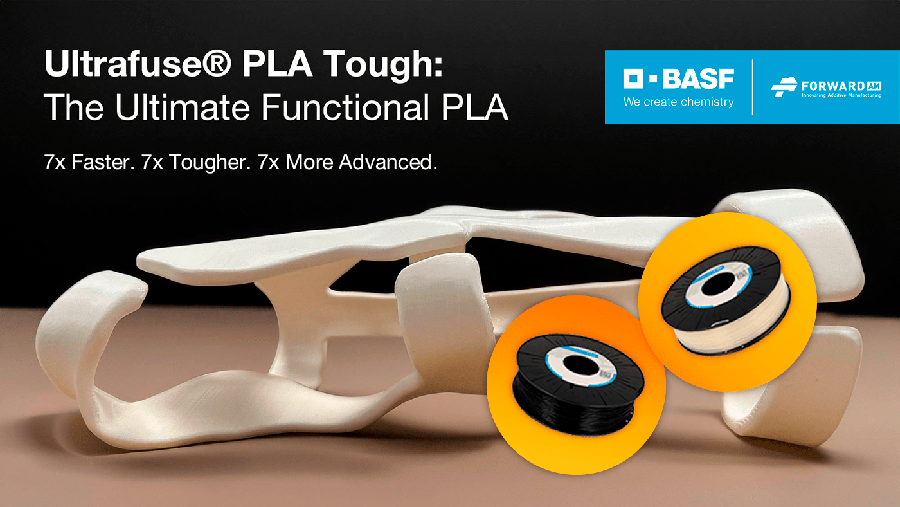

BASF Forward AM Ultrafuse® PLA Tough –

nachhaltig, robust, hyper speed fähig

BASF Forward AM entwickelt innovative Materialien und Prozesse, um praktikable Lösungen bereitzustellen, die 3D-Druck Anwendern helfen, ihre Fertigungsprozesse zu optimieren und hochwertige Endprodukte herzustellen, die den unterschiedlichsten Anforderungen gerecht werden.

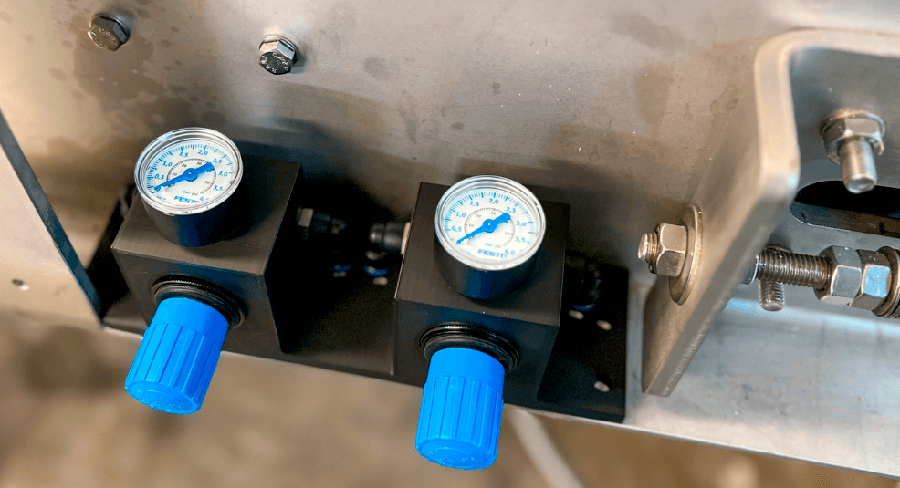

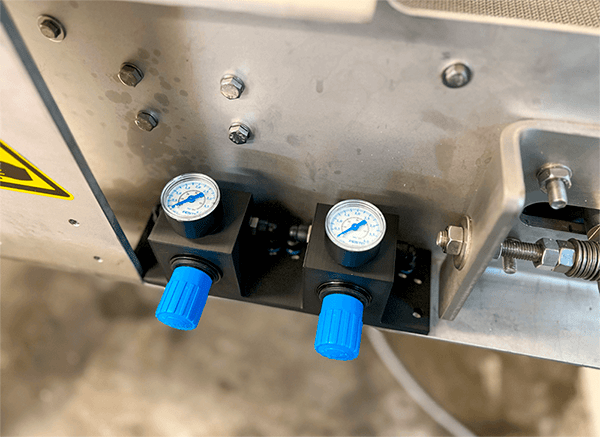

In einer stark ausgelasteten Fertigungsanlage, in der eine unterbrechungsfreie Produktion von entscheidender Bedeutung ist, sind Ausfallzeiten ein kritisches Hindernis. Jede Minute bedeutet Kosten, und jede Verzögerung in der Produktion kann erhebliche Auswirkungen haben. Kürzlich stand eine Einrichtung, die auf die Montage komplexer Maschinen spezialisiert ist, vor einer einzigartigen Herausforderung: die Installation von pneumatischen Reglern an einer neuen Maschinenreihe.

Erfahre hier im Blog-Artikel, wie das Fertigungsteam die Herausforderung erfolgreich gemeistert und dabei die Produktionszeit sogar um 250% reduziert hat!

Ausfallzeiten reduzieren – 3D-Druck für maßgeschneiderte Montagehalterungen

Die vorhandenen Montagehalterungen und -kombinationen, also diejenigen, die typischerweise für pneumatische Regler verwendet werden, erwiesen sich als unzureichend und ungeeignet für die spezifischen Anforderungen der neuen Ausrüstung.

Um Ausfallzeiten zu reduzieren und Verzögerungen in der Produktion zu vermeiden, entschied sich das Team für den Einsatz des 3D-Drucks als die ideale Lösung.

Diese einzige Entscheidung öffnete die Tür zu einer breiten Palette innovativer Möglichkeiten.

Praxisnahe Lösungen um Ziele besser zu erreichen

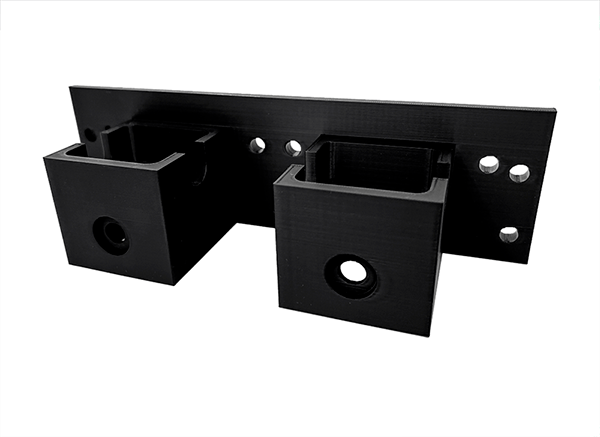

Die Herausforderung bestand darin, eine maßgeschneiderte Vorrichtung für den pneumatischen Regler zu entwerfen, zu drucken und zu montieren. Diese sollte genau auf die einzigartigen Spezifikationen der neuen Maschinen zugeschnitten sein.

Und als ob diese Ziele nicht ehrgeizig genug wären, musste alles innerhalb eines einzigen Arbeitstages von acht Stunden erreicht werden.

Um diese Herausforderung effizient und zielführend zu bewältigen, entschied sich das Team für BASF Forward AM Ultrafuse® PLA Tough. Dieses besonders leistungsfähige Hochleistungs-3D-Druckmaterial bietet eine perfekte Haltbarkeit und Stabilität. PLA Tough erfüllte nicht nur die Anforderungen an Robustheit, sondern bot auch Hochgeschwindigkeitskompatibilität sowie die einfache Druckbarkeit, wie sie von Standard-PLA bekannt ist. Darüber hinaus ermöglicht das Material die nötige Gestaltungsfreiheit, um eine Vorrichtung zu schaffen, die perfekt auf die Anforderungen der neuen Ausrüstung abgestimmt ist.

Durch die volle Ausnutzung der Designflexibilität des 3D-Drucks entwickelte das Team eine hochpräzise Vorrichtung, die den pneumatischen Regler fest an seinem Platz sicherte, um optimale Leistung und Sicherheit zu gewährleisten. Im Gegensatz zu herkömmlichen Fertigungsmethoden ermöglichte der 3D-Druck die Erstellung komplizierter Geometrien und präziser Abmessungen, die exakt auf die spezifischen Montagepunkte der neuen Maschinen abgestimmt waren.

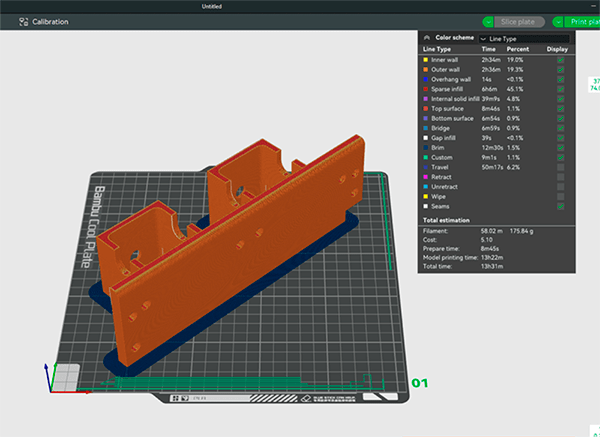

Der Vorteil des Hochgeschwindigkeitsdrucks

Der eigentliche Wendepunkt war die Hochgeschwindigkeitskompatibilität und die Verfügbarkeit des HS-Druckprofils von Ultrafuse® PLA Tough. Während das Standarddruckprofil für ein Standard-PLA 13 Stunden und 31 Minuten zum Drucken benötigte, reduzierte das Hochgeschwindigkeitsprofil die Gesamtdruckzeit auf erstaunliche 3 Stunden und 50 Minuten. Dies stellte eine beeindruckende Reduzierung der Druckzeit um 250% im Vergleich zu herkömmlichen Materialien und Druckprofilen dar.

Neben der erheblichen Zeitersparnis war die Reduzierung des Energieverbrauchs, verbunden mit deutlichen Kosteneinsparungen, ein entscheidender Vorteil des Ultrafuse® PLA Tough Materials im Hochgeschwindigkeitsdruck.

Ein hocheffizienter Workflow

Mit der neu gestalteten Vorrichtung konnte das Fertigungsteam die pneumatischen Regler nahtlos in die neuen Maschinen integrieren. Der gesamte Prozess, vom Design bis zum 3D-Druck und der Montage, wurde innerhalb eines einzigen Arbeitstages abgeschlossen. Dank dieser Effizienz kam es zu keinen Ausfallzeiten der Produktionsanlage und die Produktion konnte reibungslos weiterlaufen.

Die innovativen Lösungen von BASF Forward AM führten zu:

- Minimierten Ausfallzeiten – Durch den Einsatz von 3D-Druck und Ultrafuse® PLA Tough überwand das Team die Installationsherausforderung schnell und vermied kostspielige Produktionsverzögerungen durch tagelanges Warten auf den Erhalt einer teuren, maßgeschneiderten Montagehalterung.

- Einem passgenauen, hochwertigen Teil – Die Designfreiheit, die der 3D-Druck bietet, stellte sicher, dass die Vorrichtung perfekt den individuellen Anforderungen der neuen Ausrüstung entsprach.

- Zeit- und Kosteneinsparungen – Das Hochgeschwindigkeits-Druckprofil von Ultrafuse® PLA Tough reduzierte die Produktionszeit erheblich und ermöglichte einen schnelleren Ablauf sowie die Herstellung und Installation eines fertigen Teils innerhalb von nur einer 8-Stunden-Schicht.

- Erhöhter Fertigungseffizienz – Die Möglichkeit, innerhalb eines Arbeitstages zu entwerfen, zu drucken und zu montieren, optimierte den Arbeitsablauf und sorgte für eine gleichbleibende Produktivität.

In diesem speziellen Anwendungsfall löste die Kombination aus innovativer 3D-Drucktechnologie und der Haltbarkeit von BASF Forward AM Ultrafuse® PLA Tough mit Hochgeschwindigkeits-Druckprofilen eine spezifische Fertigungsherausforderung. Es zeigte das enorme Potenzial des 3D-Drucks im Hinblick auf die Optimierung der Effizienz und die deutliche Reduzierung von Ausfallzeiten, um einen kontinuierlichen Produktionsbetrieb aufrechtzuerhalten.

Kommentar eingeben