Metall 3D Druck für die Automobilindustrie

Lerne heute wie der Metalldruck die Automobil-Industrie revolutioniert

Die Automobilindustrie entwickelt sich in den vergangenen Jahres rasend schnell. Dazu trägt auch der industrielle 3D Druck maßgeblich bei. Der moderne 3D Druck verarbeitet seit kurzer Zeit zuverlässig Metall – auch im Automotiv-Bereich.

Als einer der größten und wichtigsten Industriezweige für die Herstellung von Metallteilen gibt die Automobilindustrie jährlich Milliarden für die Herstellung von Teilen über den gesamten Lebenszyklus hinweg aus, von der Forschung und Entwicklung über die Prototypenfertigung bis hin zur Massenproduktion und der langfristigen Betreuung des Ersatzteilmarktes.

Mit seiner Fähigkeit, die Bedürfnisse der Hersteller in jeder Phase des Lebenszyklus zu erfüllen, eröffnet der 3D Metalldruck den Automobilherstellern viele neue Möglichkeiten, den Herstellungsprozess von Autos schneller, besser und wesentlich effizienter als je zuvor zu gestalten.

Die Herausforderung

Die Herausforderungen denen sich Automobil-Produzenten stellen müssen, beginnen meistens mit einer drei bis fünfjährigen Forschungs- und Entwicklungsphase. Die Langfristigkeit bedingt, dass Hersteller ihre Entscheidungen auf Basis von Vermutungen treffen müssen, wie der Markt in wenigen Jahres aussehen könnte.

Wenn Fahrzeuge in die Massenproduktion gehen sollen, müssen die Automobilhersteller die gewaltige Aufgabe übernehmen, die Fertigungsstraßen für die Produktion tausender Teile vorzubereiten. Dieser Prozess umfasst die Herstellung von Werkzeugen und die Programmierung unzähliger Maschinen, die Entwicklung einer breiten Palette von Fertigungsverfahren und vieles mehr.

Hunderte von Tier-1-, Tier-2- und Tier-3-Zulieferern müssen ebenfalls ihre Produktionslinien anpassen, vorbereiten und dabei so flexibel bleiben, dass sie mit Designänderungen und spezifischen Änderungen für verschiedene Märkte umgehen können.

Die Lösung

Mit dem 3D-Metalldruck können Ingenieure diverse Abschnitte des langwierigen Forschungs- und Entwicklungsprozesses drastisch verkürzen, was zu einer schnelleren Markteinführung führen kann. Durch die massiven Effizienzsteigerungen der bisherigen Prozesse können die vorhandenen Ressourcen neu allokiert werden und so weitere Bereiche effizienter gestaltet werden. Alternativ oder zusätzlich können weitere Kosteneinsparungen realisiert werden.

Mit der Möglichkeit, in kürzester Zeit kundenspezifische Vorrichtungen und Werkzeuge herzustellen, die andernfalls unerschwinglich wären, macht es die additive Technologie den Herstellern leicht, ihre Produktionslinien zu optimieren.

Der 3D Druck ermöglicht es den Herstellern flexibel auf Änderungen an einzelnen Teilen zu reagieren. Diese Konstruktionsänderungen werden z.T. nur an einer geringen Stückzahl angewendet. Anstatt den Zeit- und Kostenaufwand für die Erstellung komplexer Werkzeuge oder lange Vorlaufzeiten bei Drittanbietern auf sich zu nehmen, können die Hersteller die Teile einfach drucken und die Fertigungsstraßen reibungslos laufen lassen.

Ersatzteile – vor allem solche, die früher gegossen wurden – können durch den Metall 3D-Druck leicht nachproduziert werden. Anstatt einen riesigen Bestand an Werkzeugen für Gussteile in großen Chargen von einigen Tausend Stück zu halten, können die Hersteller die geringere Nachfrage nach Teilen decken, indem sie sie bei Bedarf drucken.

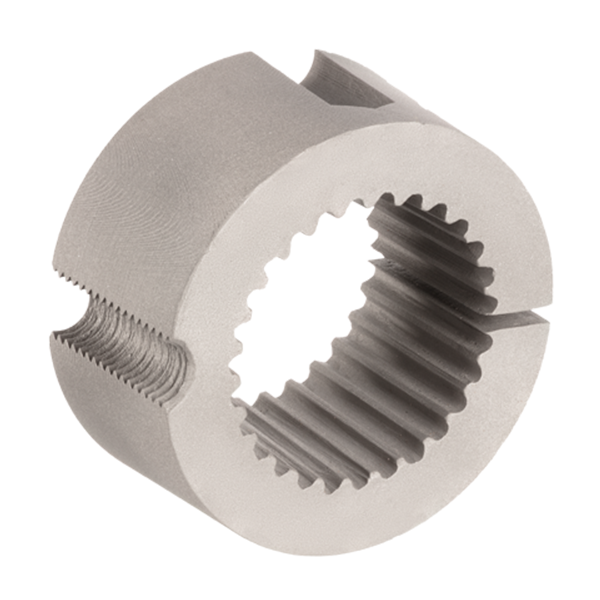

Killacycle Kegelverschluss-Kupplung (Shop System)

Bei diesem Teil handelt es sich um eine Kegelverschlusskupplung, die für ein hochwertiges Custom-Motorrad entwickelt wurde.

Bei diesem Teil handelt es sich um eine Kegelverschlusskupplung, die für ein hochwertiges Custom-Motorrad entwickelt wurde.

Das Killacycle ist ein elektrisch angetriebenes Drag-Racing Motorrad. Mithilfe des Shop-Systems konnten die Ingenieure die Funktion in den Vordergrund rücken und nicht die Herstellungsmethode. So konnten sie ein konisches Design verwenden, das mit herkömmlichen Methoden nur schwer herzustellen gewesen wäre.

Das Shop-System ermöglichte eine stark verkürzte Fertigungsvorlaufzeit, so dass das Team das Teil schnell weiterentwickeln konnte.

Stoßdämpferkolben (Studio System)

Dieser Kolben wird in einem Stoßdämpfer verwendet, um Unebenheiten zu dämpfen.

Dieser Kolben wird in einem Stoßdämpfer verwendet, um Unebenheiten zu dämpfen.

Dieses Teil verfügt über komplexe interne Kanäle, die optimiert sind, um den Ölfluss zu lenken und das richtige Maß an Dämpfung zu gewährleisten. Diese internen Kanäle können aufgrund ihrer besonderen technischen Eigenschaften mit keiner anderen Methode als der additiven Fertigung hergestellt werden.

Mit dem Studio System konnten die Ingenieure schnell eine Reihe von Funktionsprototypen aus rostfreiem Stahl (17-4) mit leicht unterschiedlichen Geometrien herstellen. Durch die Vorort-Fertigung konnten die Prototypen direkt getestet und angepasst werden.

Wenn die endgültige Konstruktion finalisiert wurde, kann mit dem Studio System direkt in die Kleinserienfertigung gestartet werden.

Schalthebelknauf (Studio System)

Dieser strukturierte Schaltknauf ist ein Beispiel für individuelle Massenfertigung und kann nach Kundenwunsch bedruckt werden.

Dieser strukturierte Schaltknauf ist ein Beispiel für individuelle Massenfertigung und kann nach Kundenwunsch bedruckt werden.

Das Shop-System ermöglicht die On-Demand-Fertigung kundenindividueller Knäufe. Das erhöht die Designflexibilität und vermeidet Lagerkosten.

APG Münzvorrichtung (Studio System)

Diese Vorrichtung wird verwendet, um kritische Toleranzen bei Metall-Spritzgussteilen zu erreichen.

Diese Vorrichtung wird verwendet, um kritische Toleranzen bei Metall-Spritzgussteilen zu erreichen.

Da durch den 3D Druck die mit der CNC-Bearbeitung verbundenen Konstruktionszwänge entfallen, können Vorrichtungen wie diese für jede einzelne Anwendung individuell angefertigt werden.

Durch die drastische Verkürzung der Vorlaufzeit für die Herstellung von Metallteilen konnte APG diese Vorrichtung in nur drei Tagen in Betrieb nehmen und so die Fertigungslinien schnell in Betrieb nehmen.

Mercedes Thermostatgehäuse

Dieses Thermostatgehäuse ist Teil des Kühlsystems eines alten Mercedes Benz Motors.

Dieses Thermostatgehäuse ist Teil des Kühlsystems eines alten Mercedes Benz Motors.

Dieses Thermostatgehäuse wurde ursprünglich gegossen. Als die Nachfrage nach Ersatzteilen zurückging, wurde die Produktion eingestellt und Ersatzteile waren nur sehr schwer beschaffbar.

Versuche, das Teil nachzubilden, scheiterten an der Tatsache, dass die Formen und Werkzeuge, mit denen es hergestellt wurde, nicht mehr existieren und die Geometrie für die Bearbeitung zu komplex ist.

Mit dem Studio System können Ersatzteillieferanten seltene Teile wie dieses Gehäuse jedoch schnell reproduzieren, so dass Oldtimer weiterhin auf der Straße fahren können.

Getriebe Schalthebel (Studio System)

Schaltgabel zur korrekten Synchronisierung von Gängen in manuellen Getrieben

Schaltgabel zur korrekten Synchronisierung von Gängen in manuellen Getrieben

Schaltgabeln werden verwendet um die Sychronisatoren, die die Gänge wechseln in einem manuellen Schaltgetriebe, zu bewegen. Dies wird gemacht um einen korrekten Eingriff zu gewährleisten. Diese Gabeln wurden ursprünglich in hohen Stückzahlen gegossen. Wenn jedoch Ersatzteile in geringeren Stückzahlen benötigt werden, ist das Gießen aufgrund der sehr hohen Werkzeugkosten und der langen Vorlaufzeiten in der Gießerei keine geeignete Herstellungsmethode.

Das 3D Drucken dieses Teils vereinfacht den Prozess der Ersatzteilproduktion erheblich: Einfach die Dateien hochladen, auf "Drucken" klicken, und ein paar Tage später ist das Ersatzteil einbaufertig. Dadurch wird die Vorlaufzeit für die Herstellung, der logistische Aufwand und die Kosten für das Teil erheblich reduziert.

Kommentare

thanks!

felix, 17.01.2022 09:00

Kommentar eingeben