Bauteileintegration 3D gedruckter Teile

Gerade für Einsteiger und auch für fortgeschrittene 3D-Druck Anwenderinnen und Anwender stellt sich nicht selten die Frage:

Welche Anforderungen stellt mein Bauteil angesichts Langlebigkeit, Belastbarkeit, Temperaturbeständigkeit oder chemischer Resistenz an das im 3D-Druck zu verwendende Material?

Welches Material ist für Design-Prototypen, welches für funktionale Prototypen bzw. das Endbauteil am besten geeignet. Wie verhält sich das Material beim Drucken, wie muss es nachbehandelt werden – wenn überhaupt?

Und was ist bei der Integration von additiv gefertigten Bauteilen in ihre funktionale Umgebung zu beachten?

Genau solche Fragen haben wir uns bei IGO3D selbst gestellt, als wir die Formnext 2022 vorbereitet haben. Welchen Nutzen haben die Besucher an unserem Messestand, wenn sie "nur" fertig gedruckte Bauteile sehen und haptisch begutachten können?

Wir stellen mit einem speziell für die Formnext 2022 ins Leben gerufene Projekt Bauteile in den Kontext ihrer letztendlichen Funktion und zeigen, wie die funktionale Integration nutzenstiftend gelingt.

Interview zum IGO3D Motorenprojekt für die Formnext 2022

Erfahre hier im Interview mit IGO3D Servicetechniker Martin Drochol, wie es zu dem Projekt: "Bauteileintegration am Beispiel eines Automotors" gekommen ist und wie die Umsetzung vonstattenging.

Das Interview mit Martin hat Thomas – unser Blog-Autor aus der Marketingabteilung – geführt.

Welchen Nutzen hat das Projekt für die Besucher der Formnext 2022?

Thomas:

Hi Martin, als ich eben in eure Werkstatt kam, konnte ich das erste Mal den Motor mit den fertig gedruckten und integrierten Bauteilen sehen. Klasse Arbeit, sieht super aus.

Magst du uns ein paar Insights zum Projekt geben?

Warum habt ihr dieses Projekt ins Leben gerufen, welchen besonderen Nutzen hat es für unsere Besucher am Messestand?

Martin:

Danke Thomas für das Kompliment. Ja, wir haben sehr viel Herzblut und Arbeit in das Projekt gesteckt. Und wir freuen uns natürlich, dass unsere Ideen so gut funktionieren. Wir hatten uns das zum Anfang genauso vorgestellt.

Ja, warum dieses Projekt?

Da muss ich etwas ausholen.

Dieses Jahr auf der Formnext wollten wir einen anderen Ansatz gehen als im Jahr zuvor. Unser Motto lautet: Potenziale entdecken – Fertigung verändern. Anhand von einfach nur ausgestellten Bauteilen, die zwar sehr beeindruckend aussehen, es jedoch schwer vorstellbar ist, wie die Teile in ihre künftige Umgebung integriert werden können und welchen Belastungen diese standhalten müssen, ist das kaum schnell zu vermitteln. Schnell, weil die meisten Besucher, die mal eben kurz an deinem Stand vorbeikommen, sich ein oder zwei ausgestellte Bauteile ansehen, diese in die Hand nehmen und im besten Fall einen sehr kurzen Blick auf das Etikett mit den Daten zum Bauteil werfen, nicht wirklich abgeholt werden.

Natürlich stellen wir auch viele andere Bauteile auf unserem Stand aus, gar keine Frage.

Wir möchten jedoch zeigen, welche speziellen Sachen, auf welche Weise umgesetzt werden können. Zum Beispiel Sonderanfertigungen, die mit herkömmlicher Fertigung viel zu teuer bzw. gar nicht umsetzbar wären.

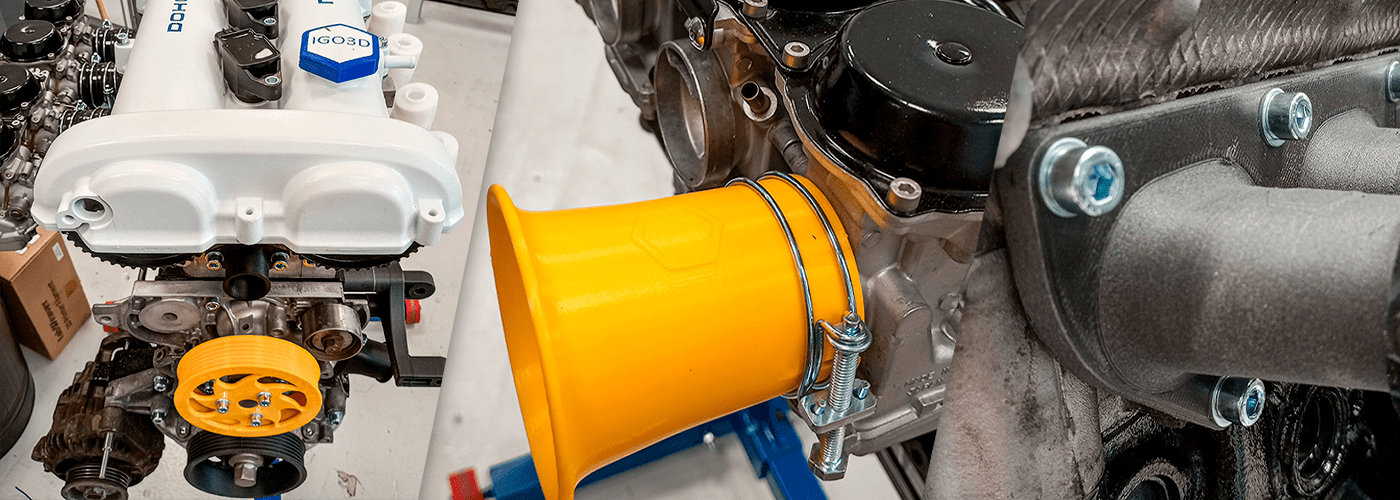

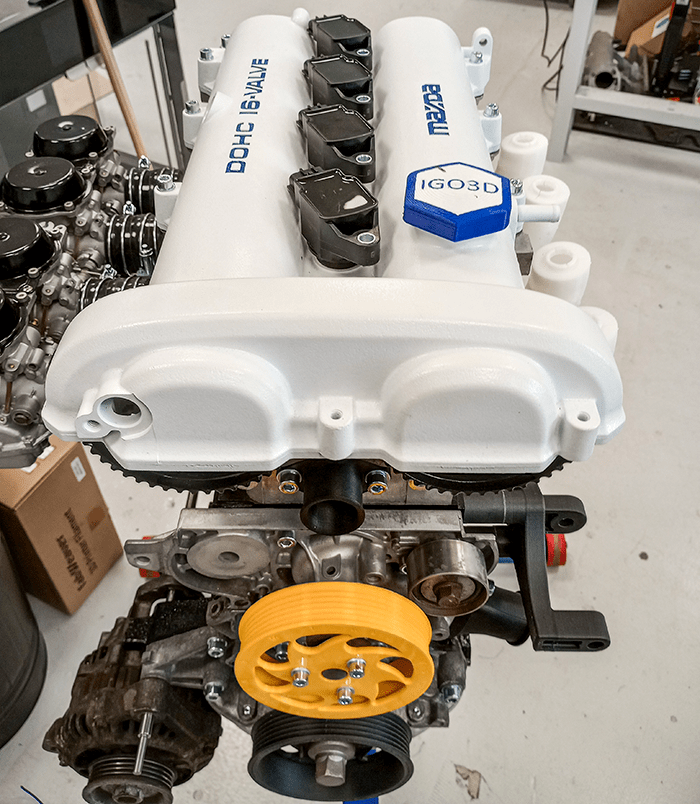

Noch sind nicht alle Teile gedruckt, dennoch sieht der Motor schon richtig gut aus.

Noch sind nicht alle Teile gedruckt, dennoch sieht der Motor schon richtig gut aus.

Thomas:

Das klingt nachvollziehbar und spannend zugleich. Du merkst schon, wie aufgeregt ich hier auf meinem Stuhl hin und her rutsche. Jetzt wollen wir mehr wissen. Kannst du uns ein Beispiel einer Sonderanfertigung geben?

Martin:

Gerne. Reverse Engineering ist ein sehr gutes Beispiel. Stell dir vor, du hast einen Oldtimer – egal ob Auto oder Motorrad. Nun ist aufgrund von Verschleiß oder äußeren Einflüssen ein Teil kaputt gegangen. Irgendwas ist eingerissen – das Teil sieht noch okay aus, ist jedoch nicht mehr sicher verwendbar. Ersatzteile für deinen geliebten Oldtimer werden nicht mehr hergestellt, du findest noch vereinzelt welche auf Ebay oder auf speziellen Börsen für solche Sachen. Egal wie lange du suchst, dein Ersatzteil gibt's einfach nicht mehr. Oder wenn, dann nur sehr teuer oder auch nicht mehr in bestem Zustand.

Doof, oder? Den Oldtimer in die Ecke stellen ist keine Option. Nächstes Jahr ist Oldtimertreffen in der Toskana, da willst du dabei sein.

Thomas:

Tolle Geschichte, wie geht's weiter, und was ist Reverse Engineering?

Martin:

Jetzt kommt der 3D-Druck ins Spiel. Entweder gibt es irgendwo Konstruktionsdaten vom Bauteil oder du musst die dir selbst erstellen.

In letzterem Fall wird das defekte Teil mit einem 3D-Scanner gescannt, in einer CAD-Software fertig konstruiert – der Riss im Teil muss quasi virtuell geflickt werden –,

als STL-File exportiert, in einer speziellen, meist kostenlosen Software gesliced und dann gedruckt. Wenn alles passt, baust du das Teil in dein Vintage-Vehikel ein und ab geht's in die toskanische Sonne, Gleichgesinnte treffen.

Thomas:

Super, bin dabei.

Martin:

Genau.

Wir wollen auch zeigen, wie 3D gedruckte Teile funktional in ihre bestimmte Umgebung integriert werden. Das können wir anhand des Projektes mit dem Motor am besten.

Warum ein Verbrennungsmotor?

Thomas:

Klar, das verstehe ich – unsere Leser sicher auch.

Aber warum ein Verbrennungsmotor? Das ist doch jetzt nun gar nicht mehr die Zukunft. Welches Potenzial soll da drinstecken?

Martin:

Ja, das stimmt sicher. Jedoch stellt ein Verbrennungsmotor sehr große Herausforderungen in Sachen Umgebungsbedingungen an das zu druckende Material.

Thomas:

Zum Beispiel?

Martin:

Die 3D gedruckten Bauteile sind ständigen Vibrationen ausgesetzt, müssen eine Resistenz gegen Kraftstoffe und Öle aufweisen und zudem noch hitzebeständig sein. Um so viele unterschiedliche Teile und Potenziale wie möglich zu zeigen, haben wir uns für einen Motor entschieden.

Und hier sprechen wir auch eine breite Zielgruppe an.

Wer sollte sich das Projekt auf der Formnext 2022 unbedingt ansehen?

Thomas:

Gut, das wäre jetzt auch meine nächste Frage gewesen: Wer sollte sich das Projekt auf der Formnext unbedingt aus der Nähe ansehen, um mehr über Potenziale anhand des Motorenprojektes für seine eigenen Vorhaben und Herausforderungen zu erfahren?

Martin:

Das sind vor allem Leute aus dem Motorsport, aus der Automotivebranche, Modellflugzeug- und Modellbootsbauer, Wohnmobil- bzw. Van-Bauer, KfZ-Werkstätten – speziell für Oldtimer –, Fahrradwerkstätten, Motorradwerkstätten, Werkstätten für Motorenboote, ja und die Maschinenbauingenieure nicht zu vergessen.

Welche Bauteile wurden für den Motor gedruckt?

Dieser Öltankdeckel was das erste 3D gedruckte Teil für den Motor.

Dieser Öltankdeckel was das erste 3D gedruckte Teil für den Motor.

Thomas:

Sehr beeindruckend. Vor allem, wenn die alle zu uns auf den Messestand kommen. Da freuen wir uns schon riesig.

Was für Teile habt ihr denn gedruckt?

Martin:

Okay, dann lass uns mal zum Motor rüber gehen. Dort kann ich es dir am besten zeigen.

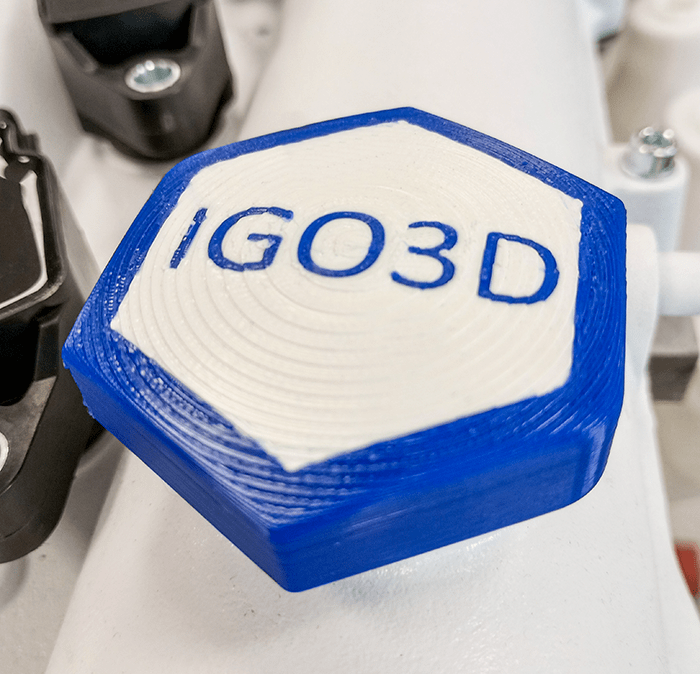

Diesen Öltankdeckel hier haben wir als Initialzündung für das Projekt gleich als erstes gedruckt. Schön mit unserem Logo drauf – das zeigt auch gut, wie Bauteile für Kleinserien personalisiert werden können. Nimm einen FDM-Drucker mit einem großen Bauraum, wie zum Beispiel den FabWeaver A530, der da drüben steht. Dann lädst du in der Slicing-Software den Bauraum voll mit STL-Files des Tankdeckels, wobei jeder mit einem anderen Logo versehen ist, und schon fertigst du wirtschaftlich rentabler als mit Spritzguss.

Thomas:

BINGO!

Martin:

Right.

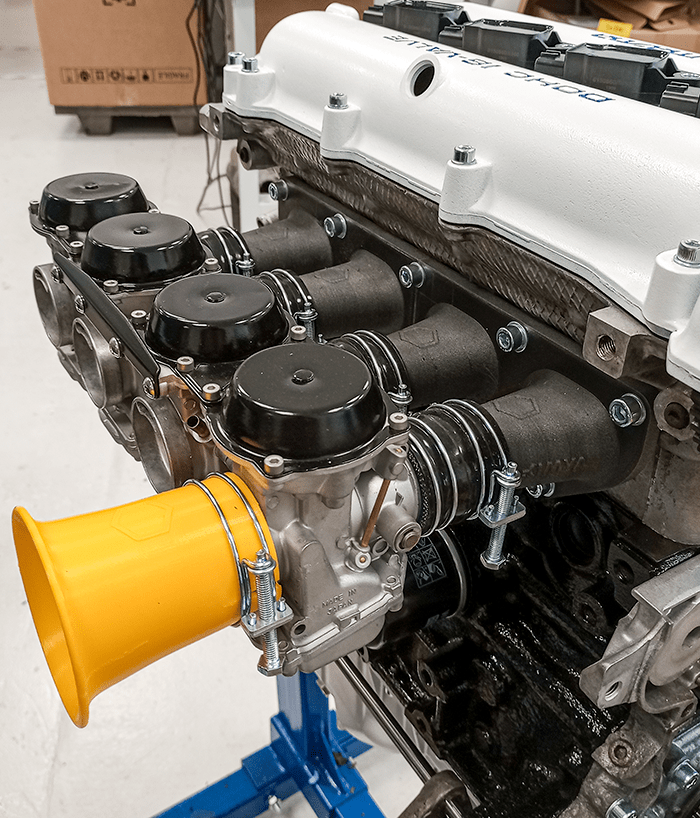

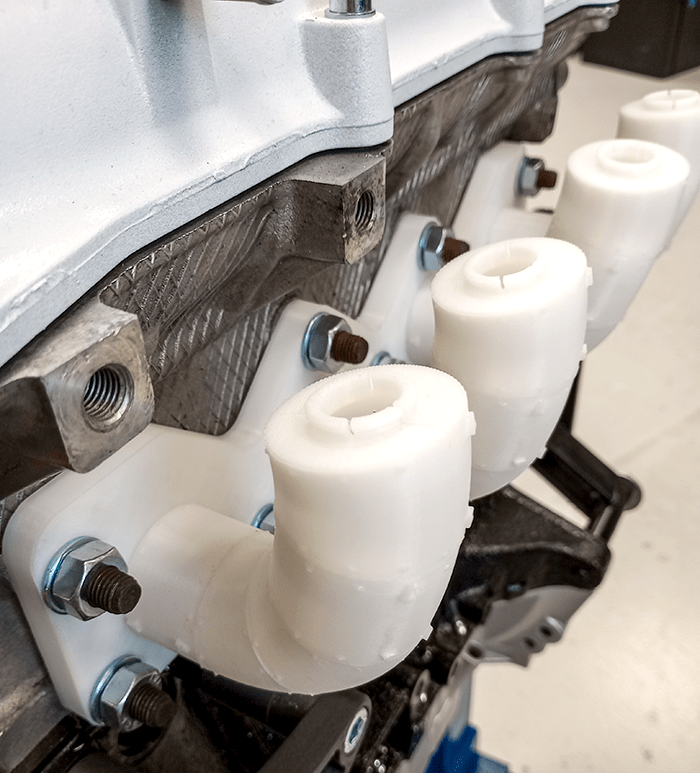

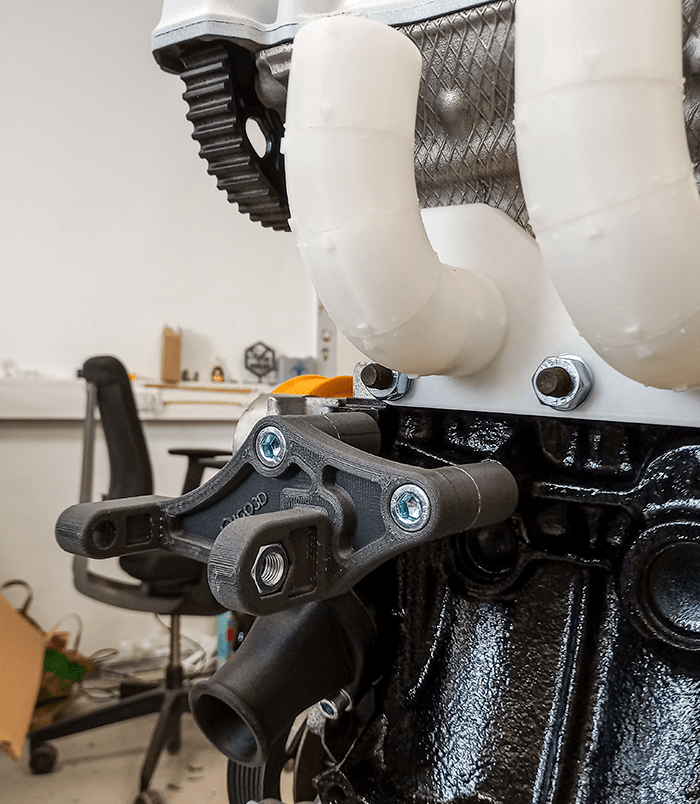

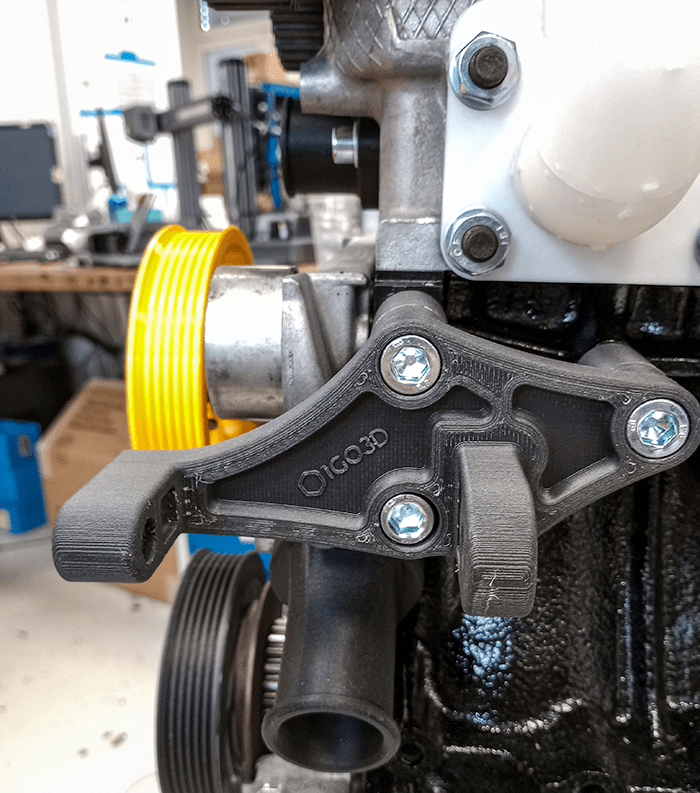

Das beste Beispiel sind hier diese Ansaugstutzen mit dem dazugehörigen Adapter. Das Teil ist direkt am Motor verschraubt und muss dadurch die besten Eigenschaften bezüglich Stärke – er trägt das Gewicht der Vergasereinheit und muss ständige und heftige Vibrationen über einen langen Zeitraum aushalten können –, Hitze-, Kraftstoff- bzw. Ölbeständigkeit.

Wir haben immer zuerst Prototypen aus einfachem Material gedruckt.

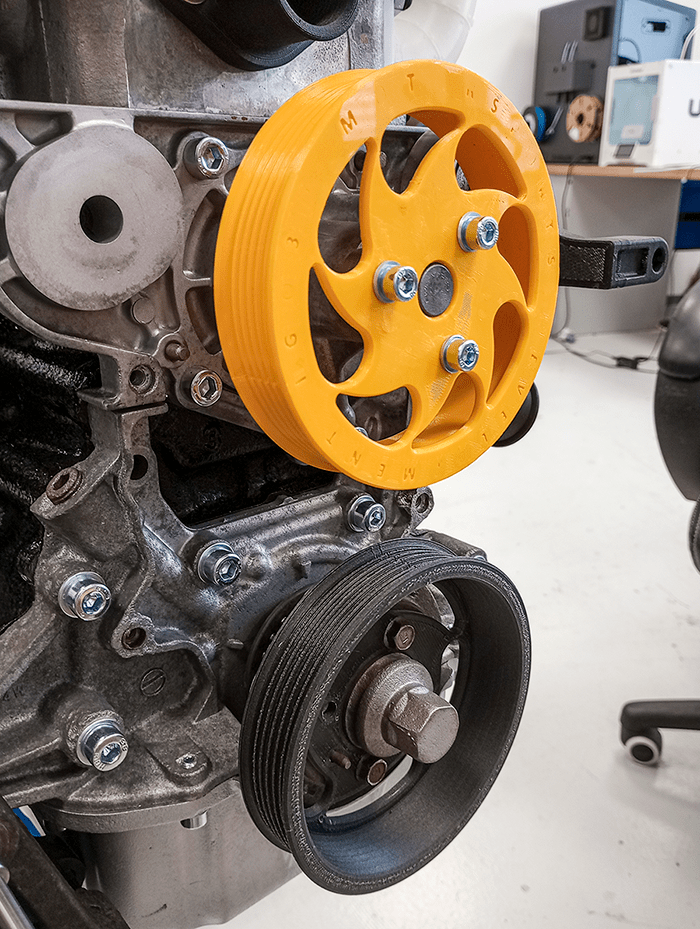

Wie hier diese Riemenscheiben – da siehst du super die beiden Iterationsstufen. Die gelbe Scheibe ist aus PLA gedruckt. Hier ging es um die Passgenauigkeit des Teils. Darunter siehst du eine weitere Iteration aus kohlefaserverstärktem Material. Das CF-Material ist viel belastbarer als PLA. Damit können wir testen, ob unsere Konstruktion auch den physischen Kräften standhalten kann, bzw. so funktioniert wie es soll. Und das Endbauteil drucken wir just im Moment auf dem Desktop Metal Studio in Metall.

Ein Ansaugstutzen als Prototyp aus PLA gedruckt.

Ein Ansaugstutzen als Prototyp aus PLA gedruckt.

Die Riemenscheiben in zwei Iterationsstufen.

Die Riemenscheiben in zwei Iterationsstufen.

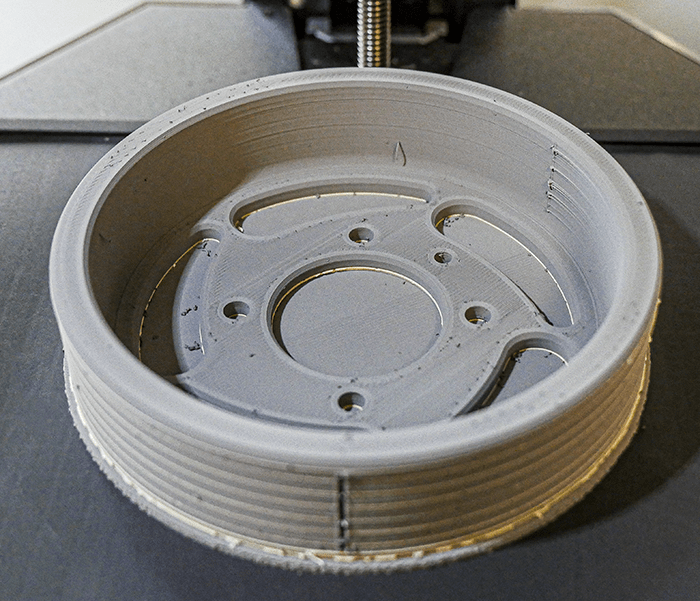

Die Metall-Riemenscheibe als Grünling vor dem Sintern.

Die Metall-Riemenscheibe als Grünling vor dem Sintern.

Thomas:

Ihr habt also Prototypen in mehreren Iterationen und Endbauteile für den Motor gedruckt?

Martin:

Richtig.

Wie wurden die Bauteile gefertigt?

Thomas:

Wie habt ihr gefertigt, hattet ihr Konstruktionsdaten der Bauteile?

Martin:

In erster Linie haben wir frei konstruiert. Ich bin ein alter Hase, bei mir geht das ganz fix. Außer bei den krümmer- und ansaugseitigen Flanschen, die du hier siehst. Dafür hatten wir eine STEP-Datei, die wir im CAD-Programm noch anhand unserer Bedürfnisse bearbeiten konnten.

Krümmerdesign.

Krümmerdesign.

Welche Materialien wurden verwendet?

Thomas:

Wir haben eben schon das Thema Materialien kurz angerissen. Welche Kunststoffe kamen denn in welchem Arbeitsschritt zum fertigen Endbauteil zum Einsatz?

Martin:

Ganz genau, wie eben schon besprochen, haben wir mehrere Iterationen im Prototyping-Prozess gedruckt. Die Kunststoffe, die wir da verdruckt haben, sind PLA für die erste Iteration, bei den nächsten Iterationen haben wir Compositpolymere, wie carbonfaserverstärkte Filamente verwendet. Bei den Endbauteilen haben wir dann, je nach Anwendungszweck, Metall- oder CF-Filamente in den Drucker geladen.

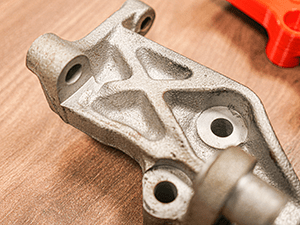

Sieh' dir hier die Lichtmaschinenhalterung an. Links ist das Originalteil aus Spritzguss, und rechts daneben siehst du die beiden Iterationen. Das rote Teil ist mit PLA und das schwarze aus Carbonfaser-Filament gedruckt.

Die Originallichtmaschinenhalterung.

Die Originallichtmaschinenhalterung.

Prototyp aus PLA.

Prototyp aus PLA.

Prototyp aus CF-Filament.

Prototyp aus CF-Filament.

Die Lichtmaschinenhalterung von der Seite am Motor integriert ...

Die Lichtmaschinenhalterung von der Seite am Motor integriert ...

... und in der Frontalansicht.

... und in der Frontalansicht.

Thomas:

Das ging bestimmt übel ins Budget mit den vielen verschiedenen Materialien?

Martin:

Ja und nein. Wir haben uns natürlich Unterstützung von unseren Partnern Kimya, BASF und Desktop Metal geholt. Für die Metallteile haben wir zum Beispiel 17-4PH Stainless Steel verdruckt. Das funktioniert auf dem Desktop Metal Studio System echt top.

Thomas:

Da schaffst du für mich die perfekte Überleitung zur nächsten Frage.

Martin:

Schieß los. Es macht Spaß, das Projekt auf diese Weise mit dem Interview nochmal Revue passieren zu lassen.

Auf welchen 3D-Druckern wurde gefertigt?

Thomas:

Dito. Also, welche Drucker hattet ihr für das Projekt am Start?

Martin:

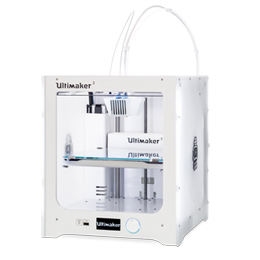

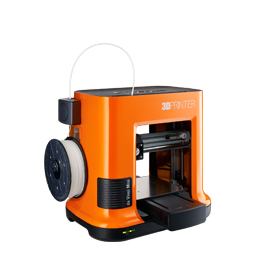

Für die Kunststoffe hatten wir einen Ultimaker S3 am Laufen und den FabWeaver A530. Die Metallteile auf dem eben genannten Desktop Metal Studio System. Wir können mit dem System easy drucken und gleich sintern, das geht problemlos.

Thomas:

Okay, der Ultimaker ist ein langzeiterprobtes Arbeitstier. So weit so gut. Der FabWeaver ist neu auf dem Markt, oder? A530, als ich das zum ersten Mal gelesen habe, schwebte ein kleiner Airbus durch meine Gedanken. Warum ausgerechnet der FabWeaver?

Martin:

Mit dem Ultimaker hast du sicher recht, da kann wenig schief gehen. Bei dem A530 ging es mir zunächst genauso wie dir. Aber der Name kommt offensichtlich nicht von ungefähr. Das Teil hebt echt ab.

Thomas:

Wie meinst du das? Kannst du da bitte etwas konkreter werden? Jetzt bin ich angefixt.

Martin:

Gerne doch.

Mich hat die ultrapräzise Passgenauigkeit des FabWeaver komplett umgehauen. Die Wiederholbarkeit sucht in dieser Preisklasse vergeblich seinesgleichen. Du packst im Slicer den Bauraum pickpacke voll, und jedes gedruckte Teil gleicht haargenau dem anderen. Exakt nach den Maßen im Konstruktionsprogramm. So muss das sein. Zudem ist der Drucker echt einfach zu bedienen und kostet gar nicht mal so viel – im Vergleich zu ähnlichen 3D-Druckern mit Industrieanspruch.

War es einfach, die 3D gedruckten Bauteile am Motor zu integrieren?

Thomas:

Ja, das kann ich mir gut vorstellen. Letztens hatte ich den Blog-Artikel zum FabWeaver A530 geschrieben, somit kann ich deine Argumente komplett nachvollziehen. Schön auch, gleich einen echten Erfahrungsbericht aus nächster Nähe zu bekommen.

Ein Sprichwort sagt: Höre auf, wenn es am schönsten ist.

Deshalb kommt nun auch meine letzte, und alles entscheidende Frage: Wie leicht sind die 3D gedruckten Teile nun in ihre letztendliche Bestimmungsumgebung zu integrieren?

Martin:

Ganz ehrlich? Dank der perfekten Abstimmung von Material und Maschine, guter Planung und etwas – okay etwas mehr – Erfahrung, haben wir die Teile aus dem Drucker genommen und drangeschraubt.

Fertig.

Und wer es sehen und live erleben will, der kommt zu uns auf den Messestand Halle 11.1 / B41. Wir freuen uns, euch das Motorenprojekt in echt und zum Anfassen zeigen zu können.

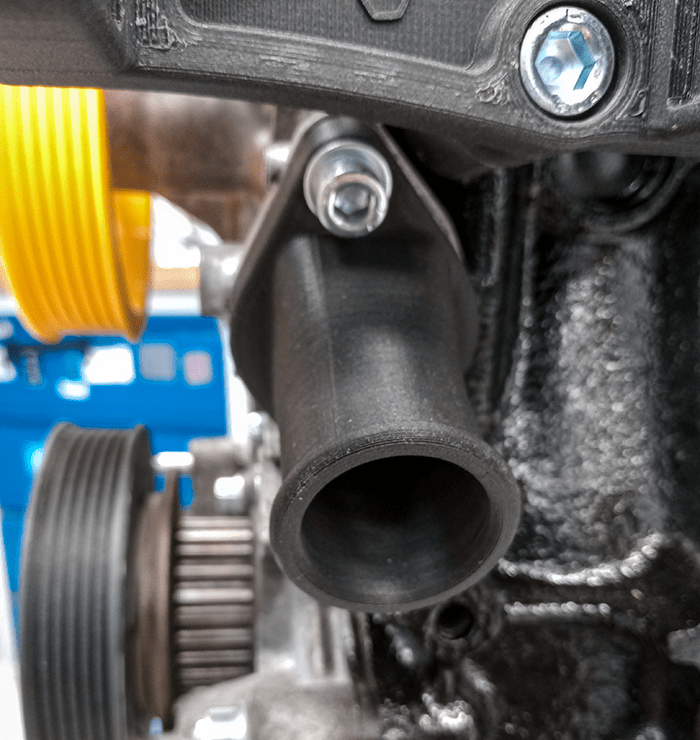

Kühlwasserschlauchanschluss aus kohlefaserverstärktem Filament gedruckt.

Kühlwasserschlauchanschluss aus kohlefaserverstärktem Filament gedruckt.

Thomas:

Besser hätte ich es nicht sagen können.

Martin, vielen Dank für das nun doch etwas längere und dennoch, oder genau deswegen, super interessante Gespräch.

Martin:

Immer wieder gern, ich freue mich auf die Messe.

Und mal sehen, was wir im nächsten Jahr aus der Werkstatt schieben.

Thomas:

Und jetzt Toskana?

Martin:

Naja, erstmal Formnext. Habt ihr kostenlose Tickets für Kunden?

Thomas:

Na klar. Alle, die uns auf der Formnext besuchen möchten, können sich über den Link hier unten für Free-Tickets registrieren.

Kommentar eingeben