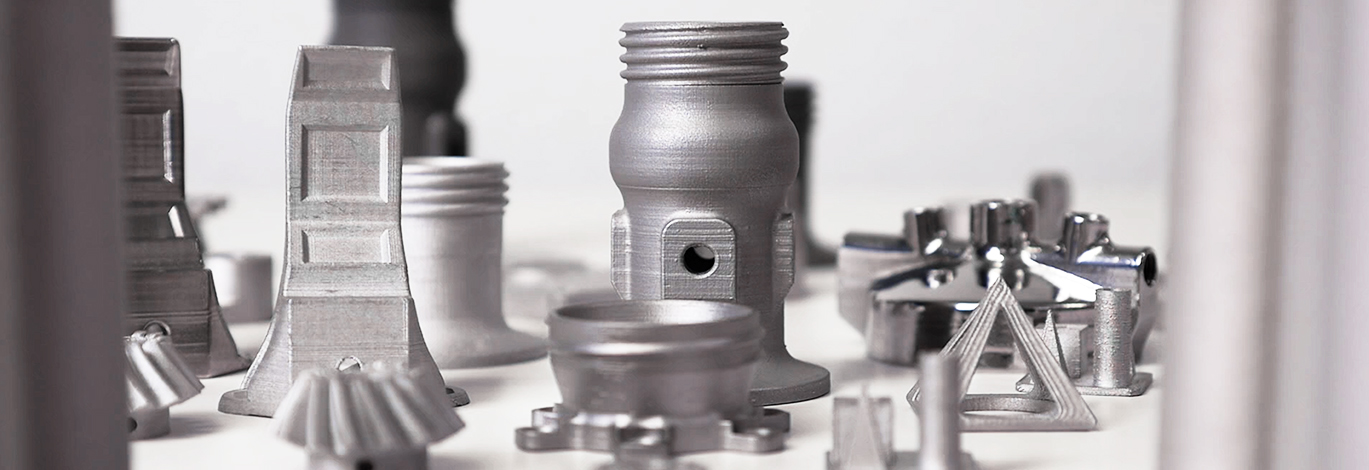

Neue Möglichkeiten im Metall 3D-Druck erschließen

Der Metall 3D-Druck bietet zahlreiche Vorteile: Geometrische Designfreiheit, ohne die Notwendigkeit von Formen oder Gussteilen, hervorragende Festigkeit und Korrosionsbeständigkeit, auch bei erhöhter Formkomplexität, und ein stark vereinfachter Produktionsprozess vom Prototyp bis zur Serienfertigung. Und das Beste: Große Investitionen in Maschinen und Werkzeuge, die bei früheren Metall-3D-Druckverfahren erforderlich waren, gehören der Vergangenheit an.

In den letzten Jahren hat der Metall 3D-Druck Quantensprünge gemacht und ist nun zugänglicher und skalierbarer als je zuvor. Die schnellen Analysemöglichkeiten virtueller Simulationstools und die neueste Generation von Filamenten erschließen nun das volle Potenzial des 3D-Metalldrucks.

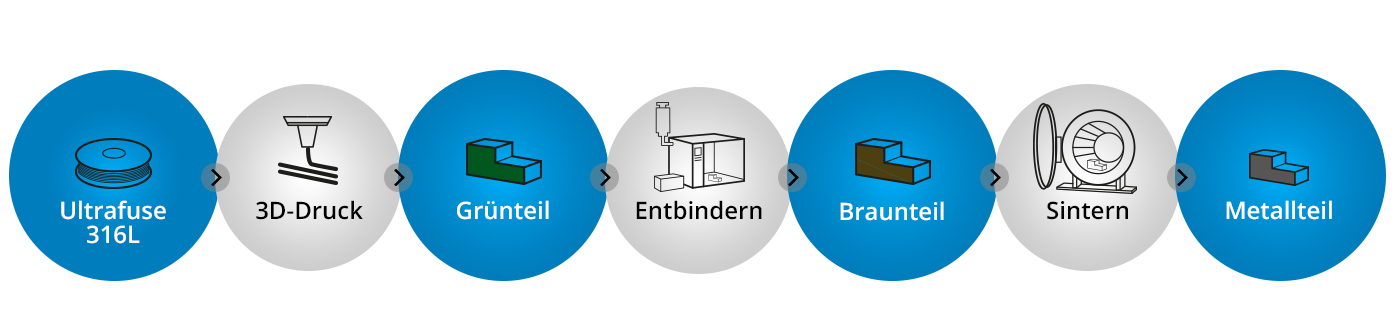

Das Metallfilament kombiniert Metallpulver und Bindemittel, um die gewünschte Geometrie mittels Fused Filament Fabrication (FFF) herzustellen. Nach dem Druck werden katalytische Entbinderungs- und Sinterverfahren angewandt, um das fertige, vollwertige Metallteil herzustellen. Um zu sehen, ob Ihre Bauteile für diesen industriell bewährten Prozess bereit sind, unterstützen verschiedene Simulationen in jeder Prozessphase:

Während des katalytischen Entbinderns werden die Bindemittel in Vorbereitung auf die endgültige Sinterung entfernt. Dadurch kann es zu einem Verlust an Stabilität und struktureller Integrität des gedruckten Bauteils kommen. Das Ergebnis des Entbinderungsprozesses, das sogenannte "Braunteil (Braunling)", kann aufgrund seiner individuellen Geometrie und Eigenschaften sehr fragil sein. Bauteile, die für diesen Prozess nicht geeignet sind, können sich aufgrund der fehlenden Stabilität verziehen oder sogar unter ihrem eigenen Gewicht kollabieren.

Was kann man tun, um dies zu vermeiden?

Erfahrungsgemäß spielen das Design des 3D-gedruckten Bauteils und die Druckausrichtung eine entscheidende Rolle für das erfolgreiche Drucken und Entbinden. Wenn Gravitationskräfte über eine bestimmte Grenze hinaus Zug- und Druckspannungen verursachen, kann ein Bauteil seine Form nicht mehr halten.

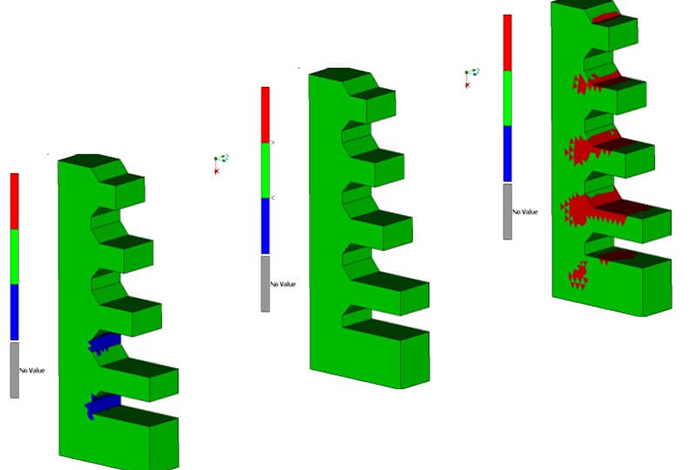

Um das Risiko einer Verformung oder eines Kollabierens zu verringern, empfehlen wir die Durchführung einer Entbinderungsstabilitätsanalyse vor dem Druck. Diese liefert eine Abschätzung der inneren Spannungen, um die strukturelle Integrität des Bauteils während des Entbinderns zu bewerten - und gibt auch einen visuellen Hinweis darauf, welche strukturellen Merkmale gefährdet sind. Mit unserem Leitfaden zur Simulation der Entbinderungsstabilität können Sie schnell und einfach feststellen, welche Merkmale möglicherweise noch nicht optimal für den Druck mit dem Metallfilament sind.

Die Analyse der Eigenspannung beim Entbindern. Die roten und blauen Bereiche zeigen die kritischen Zug- und Druckspannungen, die das Bauteil beim Entbindern erfährt.

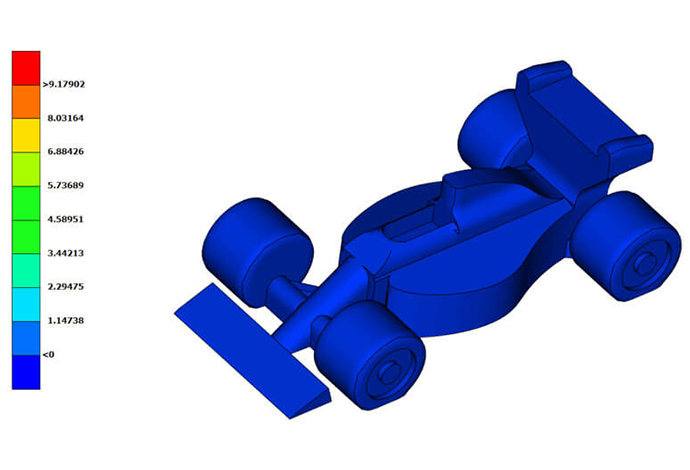

Iteratives Optimierungsprogramm zur Bestimmung der optimalen Grünteilgeometrie.

Neben der Überprüfung der Eigenschaften eines Bauteils auf mögliche kritische Spannungen ist es wichtig, die stabilste Ausrichtung für das Bauteil beim Entbindern zu wählen. Die richtige Neuausrichtung eines Bauteils kann die inneren Spannungen erheblich reduzieren, seine Belastbarkeit erhöhen und die Notwendigkeit einer Neukonstruktion beseitigen. Insbesondere bei Bauteilen, die die Vorteile der höheren strukturellen Komplexität nutzen, die der Metall FFF 3D-Druck bietet, ist es für neue Benutzer möglicherweise nicht offensichtlich, welche Merkmale kritisch sein könnten. Die virtuelle Orientierungssimulation ermittelt die optimale Entbinderungsorientierung, damit Ihr Bauteil das bestmögliche Ergebnis erzielt.

Nach dem Entbindern erfolgt das Sintern, um das Vollmetallbauteil herzustellen. Während des Sinterns unterliegen die gedruckten Bauteile einer anisotropen Schrumpfung. Zusätzlich können bestimmte geometrische Merkmale zu Verzug im endgültigen Druckteil führen. Mit der virtuellen Sinter-Simulation können Schrumpfungs- und Verzugseffekte genau vorhergesagt werden, um die zeit- und kostenintensive Notwendigkeit von Trial-and-Error-Schleifen zu minimieren. Das Optimierungsprogramm bestimmt die korrekte vorverzogene und vorskalierte "Grünteil (Grünling)" Geometrie, um das vorbearbeitete Endteil zu produzieren.

Dank der Simulation ist ein erfolgreicher 3D-Druck mit Metallfilamenten einfacher als je zuvor. Unsere Experten unterstützen Sie hierbei bei jedem Schritt.

Sie können es nicht erwarten, mit dem Metall-3D-Druck zu beginnen?

Die gängigste CAD-Software bietet grundlegende Simulationssysteme zur Unterstützung Ihres Projekts. Laden Sie hier den Leitfaden herunter und lassen Sie sich anschließend von unseren Experten beraten.

Das BASF Ultrafuse 316L Metallfilament aus Edelstahlverbundwerkstoff überzeugt durch ultimative Benutzerfreundlichkeit und Handhabung. Drucken Sie auf konventionellen FFF 3D-Druckern 316L-Edelstahlteile. Der Druck von Metallteilen in Spitzenqualität hat jetzt niedrigere Gesamtbetriebskosten und war noch nie so einfach, schnell und kostengünstig. Es ist die perfekte Wahl für Anwendungen im Bereich Werkzeugbau, Vorrichtungen, Funktionsprototypen und Kleinserienfertigung.

Für weitere Informationen über das BASF Ultrafuse 316L klicken Sie hier und sehen Sie sich unser Webinar zum kompletten Prozess an:

Kommentar eingeben