Selektives Lasersintern –

Der Formlabs Fuse 1 druckt sich selbst

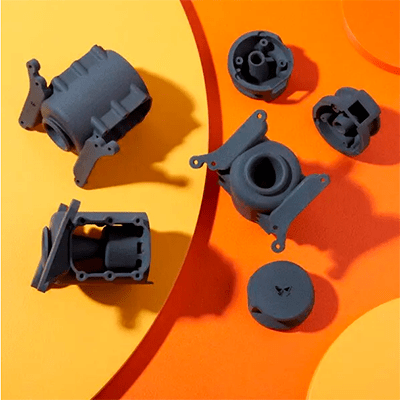

Endverbrauchsteile, gedruckt auf dem Fuse 1

Endverbrauchsteile, gedruckt auf dem Fuse 1

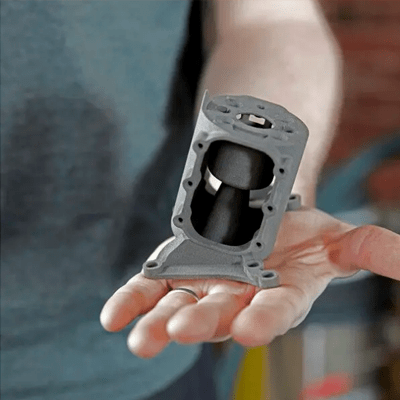

IR-Sensorluftspülung, gedruckt mit Nylon 12 Powder

Der Formlabs Fuse 1 macht endlich selektives Lasersintern (SLS) für alle zugänglich

Auf der Formnext 2021 haben wir den Formlabs Fuse 1 vorgestellt. Dabei haben wir festgestellt, dass die Nachfrage am Fuse 1 und das Interesse an selektivem Lasersintern sehr hoch sind.

Vielen stellt sich die Frage: "Welche Möglichkeiten bietet mir der SLS 3D Druck, welche Materialen werden verdruckt und was kann ich denn überhaupt mit dem Fuse 1 drucken?"

Diesen Fragen gehen wir hier im Artikel nach, dabei nehmen wir dich mit auf den kompletten Entstehungsprozess des Formlabs Fuse 1 SLS 3D Druckers.

Die Idee Fuse 1 wird greifbar

Der Bau des Fuse 1 war eine technische Herausforderung. Jahrelange Ingenieur- und Designarbeit flossen in das Streben, industrielles Leistungsvermögen in einen kostengünstigen, einfach zu bedienenden und effizienten SLS-3D-Drucker für den Desktop zu integrieren.

Eines der Werkzeuge der Formlabs-Ingenieure zur Herstellung der entsprechenden Prototypen war der Fuse 1 selbst. Jedoch war der Einsatz in der Prototypenentwicklung nicht alles. Jeder einzelne Fuse 1, der die Produktion verlässt, enthält eine Vielzahl an Teilen, die direkt mit Nylon 12 Powder auf einem Fuse 1 gedruckt werden.

Laut Seth Berg, dem technischen Programmleiter des Fuse 1, gewährte die Verwendung des SLS-Druckers Fuse 1 für Prototypen und Endverbrauchsteile drei wesentliche Vorteile:

- Genügend Gestaltungsfreiheit für komplexe Teile, ganz ohne interne Stützstrukturen

- Weniger Abhängigkeit von Lieferketten dank betriebsinterner Prototypenentwicklung und Fertigung der Endverbrauchsteile

- Kein Outsourcing und daher eine erschwingliche Lösung zur Kleinserienfertigung mit einem bewährten und vielseitigen Nylon-12-Material

SLS-Prototypenentwicklung und Eigenfertigung: der Druck einer IR-Sensorluftspülung

Wenn die Nutzer ihren neuen Fuse 1 und die Nachbearbeitungsstation Fuse Sift aufbauen, wissen sie vielleicht gar nicht, dass fünf verschiedene Bauteile der Geräte auf dem Fuse 1 gedruckt wurden. Von diesen fünf Teilen verkörpert keines so perfekt die Kleinserienproduktion mit betriebsinternem SLS-3D-Druck wie die IR-Sensorluftspülung.

Seth Berg gibt Einblicke in den Druck von Endverbrauchsteilen auf dem Fuse 1:

Eine der größten Herausforderungen bei der Entwicklung des Fuse 1 war die Messung und Abstimmung der Temperatur innerhalb der Konstruktionskammer. Berg wusste, dass eines der letzten Hindernisse zwischen dem Fuse 1 und seiner Auslieferung an die Kunden stand.

Sein Team benötigte eine maßgefertigte IR-Sensorluftspülung, um die Hitze im Druckbereich sachgemäß zu regulieren. Weil Temperaturpräzision in der Druckkammer absolut entscheidend ist, ging das Team davon aus, Dutzende Prototypen ausprobieren zu müssen, bevor es schließlich eine exakte und funktionierende IR-Sensorluftspülung hätte. Aufgrund dieser großen Anzahl an Prototypen erschienen weder Outsourcing noch Spritzguss als Ideallösung. Also wandte sich das Team der Betaversion seines Fuse 1 zu und nutzte Nylon-12-Powder sowohl für die Prototypen als auch für die fertigen Teile.

"Wir brauchten eine 3D-Drucktechnologie, die uns nicht in Sachen Geometrie einschränkt oder mit Stützstrukturspitzen auf den Oberflächen unseren Luftstrom beeinträchtigt. Somit war SLS wirklich die einzige 3D-Druckoption, die in Frage kam", berichtet Seth Berg.

Die Marktreife des Fuse 1, ein umwerfendes Gefühl

Also machte sich das Team mit den ersten Fuse-1-Iterationen an das Design, die Tests und schließlich die Fertigung maßgeschneiderter Teile in einer Größenordnung, in der der Fuse 1 auf den Markt gebracht werden konnte. Mit der Zeit stießen immer mehr Teile hinzu: Türgriffe, IR-Griffe, Griffe am Fuse Sift – alles betriebsintern auf den Betaversionen des Fuse 1 gefertigt.

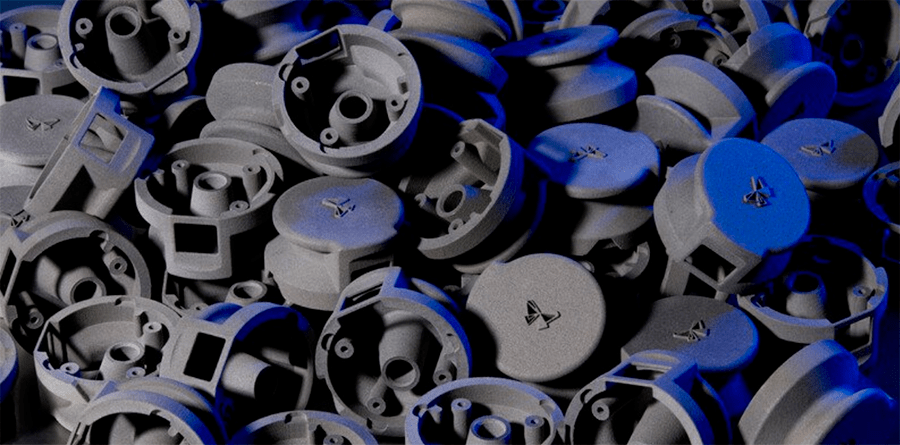

Jeder einzelne Fuse 1, der die Formlabs Produktion verlässt, enthält eine Vielzahl an Teilen, die direkt auf einem Fuse 1 gedruckt werden.

"Wir haben diese Teile äußerst streng getestet. Und jetzt haben wir knapp 50 Drucker in unserer Hauptniederlassung, die nonstop diese Teile drucken. Das heißt, wir haben sie mit einem echten Anwendungsfall in Abertausenden Stunden getestet", erklärt Berg.

Nach mehreren Dutzend Prototypen der IR-Sensorluftspülung fand das Team schließlich das endgültige Design. Und so ging man nahtlos von der Prototypenentwicklung zur Kleinserienfertigung über – mit denselben Druckern. Die Tausenden Teile, die pro Woche gedruckt wurden, dienten als weitere Validierung, dass der Fuse 1 bereit für den Markt war.

Berg sagt: "Bei Formlabs denken wir immer an die Zugänglichkeit unserer Produkte. Das gilt sowohl für den Preis, der das Produkt erschwinglich machen muss, als auch für die Wartung. Es gibt nichts Schlimmeres, als morgens an der Arbeit festzustellen, dass der Druck fehlgeschlagen ist. Den Fuse 1 im Einsatz zu sehen, mit seiner geballten Prototyping-Leistung aber auch in der Vollzeitproduktion, das war wirklich ein umwerfendes Gefühl."

Aufgrund der großen Packdichte des Fuse 1 finden pro Druckvorgang 12 IR-Sensorluftspülungen in der Konstruktionskammer Platz. Bei kleineren Teilen wie dem IR-Sensorgriff steigt diese Zahl sogar auf 60 Teile pro Druckvorgang. Betriebsinterner 3D-Druck mag für die Massenproduktion von Millionen Teilen noch keinen Sinn ergeben, jedoch sind mehrere zusammenarbeitende Geräte bereits eine ausgezeichnete Lösung für die Produktion kleiner und mittelgroßer Serien. Der IR-Sensorgriff benötigt im Druck 22 g Pulver. Das ergibt Pro-Teil-Kosten von 2 USD pro Stück. Das Hauptteil der IR-Sensorluftspülung verwendet 70 g Pulver, was sich in etwa 7 USD pro Stück niederschlägt.

Berg schildert: "Mit dem Fuse 1 vor Ort haben wir zweifellos eine effizientere IR-Sensorluftspülung entwickelt, denn wir konnten schneller iterieren und viel mehr Designs ausprobieren. Und dann waren wir in der Lage, ohne Umwege zur Produktion überzugehen, mit demselben Material."

Das bedeutet, dass das Team zwischen Prototypenentwicklung und Produktion auch nicht an den Toleranzen herumtüfteln musste.

Bauteile mit Nylon-12-Powder im Fuse 1 gedruckt.

Bauteile mit Nylon-12-Powder im Fuse 1 gedruckt.

Die Marktreife des Fuse 1, ein umwerfendes Gefühl

Ohne den Fuse 1 wäre Berg zufolge SLS-Outsourcing der einzige Weg zu diesen Teilen gewesen.

Berg fügt hinzu: "Hätten wir keinen Fuse 1 vor Ort gehabt, hätten wir SLS-Teile an einen Dienstleister outsourcen müssen. Dann hätten wir mehr dafür bezahlt und es hätte obendrein länger gedauert. Der Fuse 1 druckt betriebsintern Endverwendungsteile in Industriequalität, und das zu einem Bruchteil der Kosten und wesentlich schneller."

Berg sagt: "Sein Team hat so großes Vertrauen in diese Teile, dass jeder einzelne Fuse 1, den wir ausliefern, 3D-gedruckte Bauteile aus dem Fuse 1 besitzt."

Die IR-Sensorluftspülung, der IR-Griff, der Türgriff und die Abdeckung des Verriegelungsmagneten – sie alle gibt es dank der Hilfe des Fuse 1.

Die Marktreife des Fuse 1, ein umwerfendes Gefühl

Endverbrauchsteile mit Nylon-12-Powder gedruckt.

Endverbrauchsteile mit Nylon-12-Powder gedruckt.

Formlabs? erstes Material für den Fuse 1 ist Nylon 12 Powder, ein äußerst leistungsfähiges Material für funktionales Prototyping und die Produktion komplexer Baugruppen und robuster Teile mit hoher Umweltbeständigkeit für die Endverwendung.

Endverbrauchsteile lassen sich auch mit anderen 3D-Druckverfahren herstellen, doch bietet SLS-Druck Eigenschaften, die die Vorteile des Fuse 1 aufzeigen. Zunächst einmal halten SLS-Teile tendenziell länger, insbesondere bei der täglichen Verwendung. Verglichen mit Stereolithografie-Materialien bieten Teile aus Nylon 12 Powder eine längere Lebensdauer, geringere Verformung und besseren Widerstand gegen Verschleiß, Chemikalien und UV-Licht.

"Unterm Strich gibt es viele verschiedene Arten von Endverbrauchsteilen, nur müssen fast alle davon robust sein und Temperaturen und Krafteinwirkungen standhalten. Nylon als Material glänzt da wirklich mit seinen verschiedenen Eigenschaften. Wenn man an eine Anwendung denkt, bei der ein Teil gedruckt und dann verwendet werden soll, dann ist Nylon mit an Sicherheit grenzender Wahrscheinlichkeit eine gute Wahl", so Berg.

Bauteile mit Nylon-12-Powder im Fuse 1 gedruckt.

Bauteile mit Nylon-12-Powder im Fuse 1 gedruckt.

Eine Eigenheit des Drucks mit SLS-Pulver sticht besonders hervor, wenn man eine maßgefertigte IR-Sensorluftspülung erstellt, nämlich dass man die Teile ohne interne Stützstrukturen drucken kann. Bei anderen 3D-Druckprozessen benötigen interne Hohlräume und Öffnungen Stützstrukturen ⁏ und die Teile müssen auch dementsprechend entworfen werden. Beim SLS-Druck fällt dieses Problem weg, sodass bei komplexen Teilen drastisch weniger Nachbearbeitungszeit anfällt.

Und obendrein kann der Fuse 1 dank Nylon 12 Powder mit bis zu 70 % wiederverwertetem Pulver drucken. Das ist ein riesiger Vorteil sowohl in der Prototypenentwicklung als auch in der Produktion mit dem Fuse 1. So können die Ingenieure jedes Gramm ihres erworbenen Pulvers verwerten. Für Bergs Team ist dies einer der Hauptgründe, warum der Fuse 1 eine wettbewerbsfähige Produktionsoption ist.

Er gibt an: "Alle Teile, die wir mit dem Fuse 1 herstellen und in ihm verbauen, werden mit 70 % wiederverwertetem Pulver gedruckt. Das ist eines der Erfolgsgeheimnisse, warum die Option der betriebsinternen Fertigung für uns kosteneffizient ist."

Berg fährt fort: "Und wir haben das Pulver nicht nur bei den Prototypen wiederverwertet. Auch bei unserer Fuse-1-Produktion drucken wir alle Teile mit 70 % wiederverwertetem Pulver – also auch die Endverbrauchsteile."

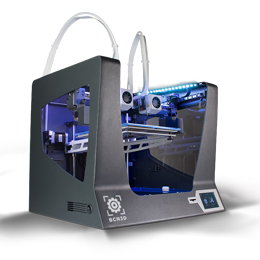

Jetzt erhältlich: der Fuse 1

Kleinserienproduktion, der Fuse 1 macht's möglich.

Kleinserienproduktion, der Fuse 1 macht's möglich.

Formlabs ist bekannt für die Entwicklung von additiven Arbeitsabläufen, durch die Unternehmen jeder Größe industriellen 3D-Druck nutzen können. Der Fuse 1 und der Fuse Sift ermöglichen es Unternehmen, die Kontrolle über den Designprozess zu behalten, produktionsreife Nylonteile betriebsintern zu drucken, den Durchsatz zu erhöhen.

Sie liefern Benchtop-SLS-3D-Druck in Industriequalität zu einem echten Einstiegspreis. All diese Konzepte, die Vielseitigkeit von Nylon 12 Powder und die einzigartigen Vorteile des SLS-3D-Drucks spielten eine große Rolle, damit Berg und das Ingenieurteam von Formlabs einen besseren Fuse 1 bauen konnten.

Kommentar eingeben