Fallstudie - 3D gedruckte Formen für Orthesen

3D-Druck ermöglicht optimierte und rentable Fertigungsstandards.

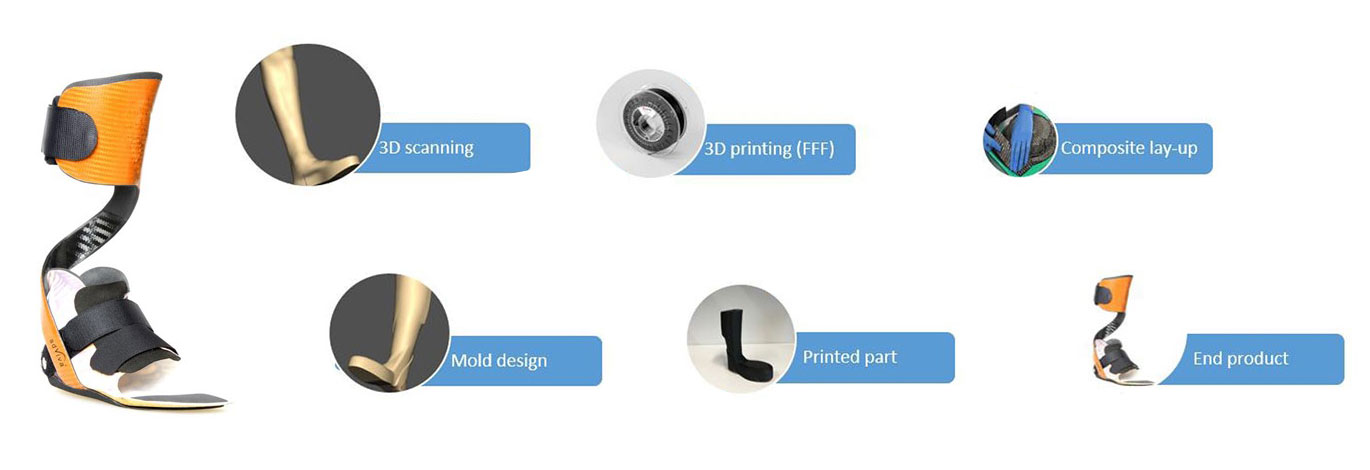

Die Fallstudie zeigt, wie kosten- und prozessoptimierte Laminierungsstandards (Laminierformen bzw. Laminierwerkzeuge) für die Herstellung hochentwickelter Orthesen aus 3D gedruckten CFK-Laminaten entstehen.

Durch diesen Prozess wurden 50 Tage Fertigungszeit und über 13 kg Material eingespart.

Die additive Fertigung, bzw. 3D-Druck, ist prädestiniert für die Herstellung von Kleinserien. Insbesondere aber für die Fertigung individualisierter Einzelstücke.

Bei der Fertigung von orthopädischen Hilfsmitteln, die stets patientenbezogen sind, gibt es im Regelfall nur eine Chargengröße von einem Teil.

Daher ist es das alleinige Ziel, eine optimale Passform zu schaffen, die den besonderen ergonomischen Anforderungen der Patienten entspricht.

Bei der Modellierung der 3D-gescannten Strukturen des Patienten wird das Know-how des Orthopäden bzw. der spezialisierten Biomechaniker einbezogen, um ein oberflächenoptimiertes 3D-Modell zu erstellen.

Das Ganze verfolgt ein Ziel: Die Schaffung kosten- und prozessoptimierte Laminierungsstandards (Laminierformen bzw. Laminierwerkzeuge) für die Herstellung hochentwickelter Orthesen aus CFK-Laminaten (kohlenstofffaserverstärkter Kunststoff).

Ziel ist es, den Aufwand auf ein Minimum an Wertschöpfungsschritten zu reduzieren und die Durchlaufzeiten zu optimieren.

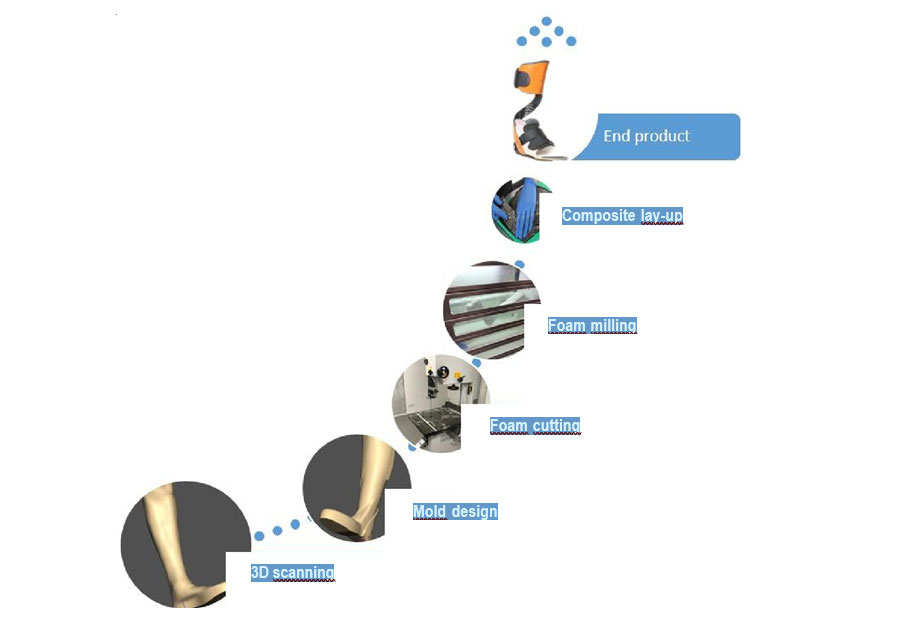

Abbildung 01: Herstellung von Orthesen der Klasse 1c.

Ein typisches, in der Praxis erprobtes und etabliertes Herstellungsverfahren solcher Teile ist bisher das Fräsen aus Schaumstoff-Blöcken.

Führen Sie jedoch differenzierte Prozessanalysen durch, können Sie Optimierungsschritte ableiten, die wirtschaftliche und ökologische Vorteile offenbaren.

Die genannten Konstruktionsschäume bestehen üblicherweise aus duroplastischem Polyurethan. Die Bearbeitung ist nicht kritisch, aber es entstehen große Mengen extrem feiner Stäube, die zu einem erheblichen Reinigungsaufwand in Räumen und Filtersystemen führen.

Darüber hinaus können diese feinen Stäube, wenn sie in das CFK-Prepreg-Verfahren überführt werden, zu einem Qualitätsverlust führen, da auf laminierten Bauteilen kein Grundmaterial vorhanden ist. Die Verschleppung von Partikeln auf die Orthese ist entsprechend schwierig zu kontrollieren.

Die zu bearbeitenden Schaumstoffblöcke müssen zur Vorbereitung auf den Füllvorgang zugeschnitten werden. Hier entstehen neben kritischem Feinstaub auch gefährliche Abfälle.

In diesem Fall eröffnet der FFF 3D-Druck die Möglichkeit, den Prozess und die Produktion zu verbessern. Im Prinzip führt dieser additive Prozess zu keinerlei Produktionsabfällen oder kritischen Reststoffen. Die Verwendung von Konstruktions-Materialien ist ausschließlich auf das herzustellende Teil beschränkt, ohne Kontamination der Umgebung. Es entstehen keine zusätzlichen Kosten aufgrund von Qualitätsminderung oder mühsamer Reinigung der Arbeitsumgebung.

Abbildung 02: Schaumlager und Schaumabfälle.

Die Fallstudie

Für die Fallstudie wurde das Material LUVOCOM 3F PET CF 9780 BK angesichts seiner hohen Festigkeit und Temperaturbeständigkeit ausgewählt. Darüber hinaus weist es eine gute chemische Beständigkeit auf und ist leicht zu drucken.

Die Festigkeit und die Oberflächenhärte des aus diesem Material hergestellten Formwerkzeugs bewirken einen weiteren signifikanten Vorteil: Das Bauteil ist sehr einfach zu handhaben, da es sehr ist.

Dies begünstigt einen optimalen Laminierungsprozess. Außerdem sind die 3D gedruckten Teile einfacher zu transportieren und zu lagern.

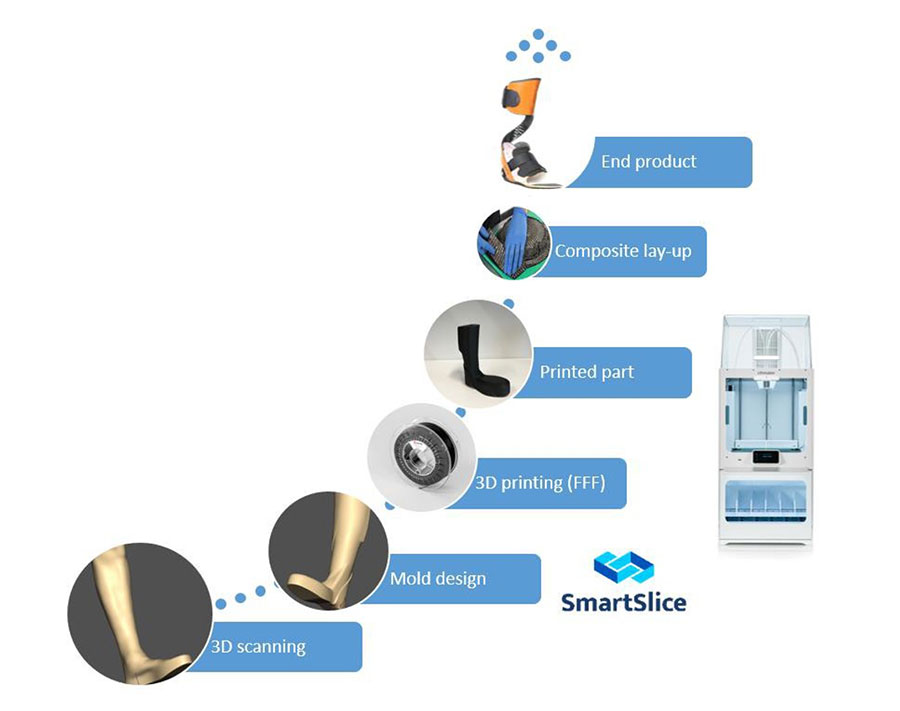

Abbildung 03: Neuartige Herstellung von Formen.

Prozessbezogene Anforderungen, wie die erforderliche Wärmebeständigkeit und Trockenheit für den Aushärtungsvorgang im Ofenvakuumprozess, werden durch die gedruckten Laminierungsformen vollständig erfüllt.

Zusätzliche LUV0C0M 3F-Materialien sind verfügbar, um spezielle Anforderungen, wie z. B. erhöhte Vernetzungstemperaturen bei Verwendung reaktiverer Resin-Systeme zu erfüllen.

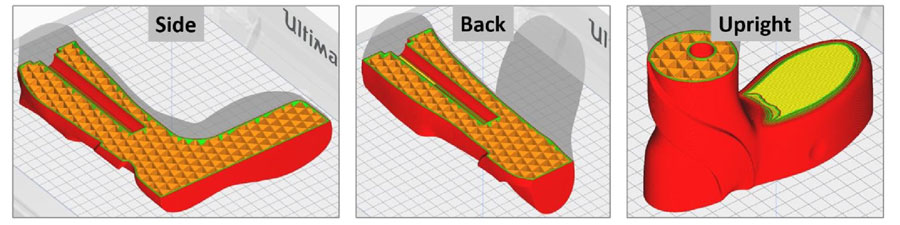

Abbildung 04: 3D gedruckte Form, Form mit Griff, endgültige CFK-Orthese.

Das Ende der Produkt-Lebensdauer der Laminierungsform ist der Ablauf der gesetzlich vorgeschriebenen Aufbewahrungsfrist. PU-Schaumteile müssten nun aufwändig entsorgt werden.

Da bei der Konstruktion des Modells nur die geringe Verwendung von Material berücksichtigt wird - unterstützt durch die hohe Festigkeit des Druckmaterials -, ist das Arbeiten mit wenig Füllmaterial möglich.

Das ergibt ein noch weiter reduziertes Volumen an Restmaterial. Da LUV0C0M 3F PET CF 9780 BK ein technisch hoch entwickelter Thermoplast ist, kann er separat gesammelt und als technischer Kunststoff recycelt werden.

Optimierung der strukturellen Leistung

Um die strukturelle Performance zu überprüfen und die Druckeinstellungen für die Form zu optimieren, wurde SmartSlice für Ultimaker Cura, ein von Teton Simulation entwickeltes Software-Plugin, verwendet. SmartSlice verwendet experimentelle Materialdaten, um die strukturelle Performance von FFF-Teilen im gedruckten Zustand zu analysieren.

Die Software berücksichtigt dabei Variablen wie die Ausrichtung des Teils, die Materialanotropie, die Belastung, die Einschränkungen sowie Druckeinstellungen wie Fülldichte, Füllmuster und Schalendicke.

Der hauptsächliche Nutzen von SmartSlice besteht darin, sicherzustellen, dass das gedruckte Teil die Leistungsanforderungen erfüllt und gleichzeitig die Druckzeit und der Materialverbrauch verringert werden.

Der SmartSlice-Workflow beginnt mit der Auswahl von LUV0C0M 3F PET CF 9780 BK aus der SmartSlice-Materialdatenbank und der Definition der Leistungsanforderungen und Anwendungsfälle.

Da die Schaumstoffformen sehr leicht verbeult sind, ist es eine wichtige Anforderung des gedruckten Teils, dass es bei der Handhabung des Rings nicht beschädigt wird. Um sicherzustellen, dass dies nicht geschieht, wurde eine faktische Sicherheitsanforderung von 3,5 definiert. Das bedeutet, dass das Teil so fest sein muss, dem 3,5-fachen der angenommenen Belastung in Bezug auf Schmelzen, Bruch oder Verformen standzuhalten.

Dazu wurde die Oberfläche, an der der Griff befestigt ist, fixiert und drei verschiedene Lasten auf der Form aufgebracht.

Als nächstes wurde die Bauteil-Orientierung evaluiert.

Dieser Vorgang hilft zu bestimmen, welche Struktur die beste Leistung liefert, wenn die geringste Materialmenge verwendet wird.

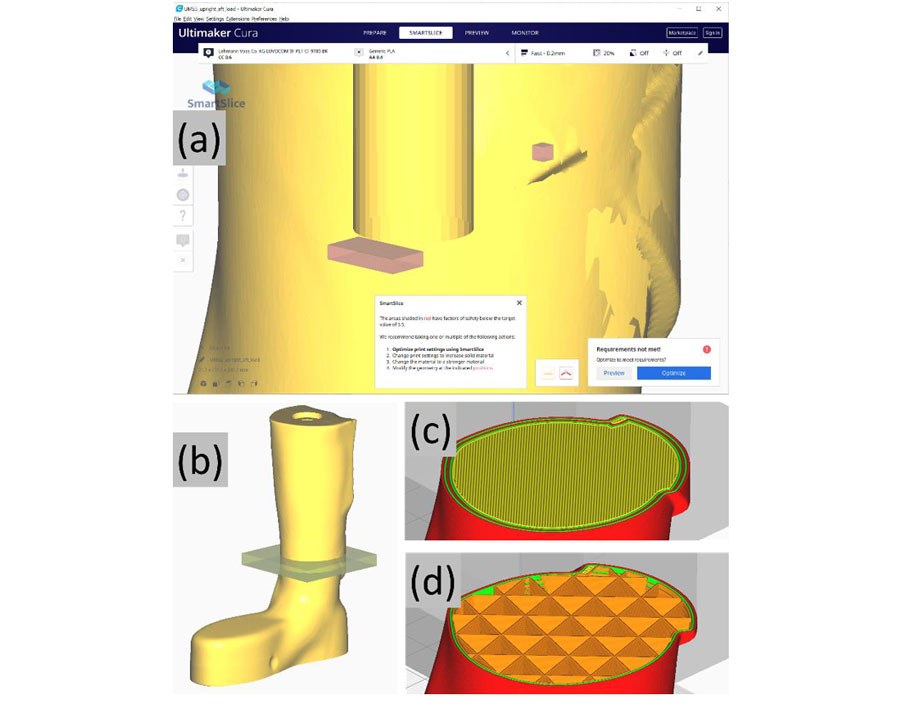

In dieser Phase wurde das Standarddruckprofil für CF 9780 verwendet. Wie in Abbildung 7 gezeigt, wurden drei Bauteil-Ausrichtungen berücksichtigt: liegend, stehend und seitlich.

SmartSlice berechnet einen Mindestsicherheitsfaktor, der für jede Bauteil-Ausrichtung größer als 3,5 ist.

Da Druckzeit und Materialverbrauch im Mittelpunkt stehen, ist die aufrechte Ausrichtung die beste Wahl.

Anschließend wurde die aufrechte Bauweise von SmartSlice weiter untersucht, um zusätzliche Druckzeit und Material zu sparen.

Insbesondere wurde eine Validierung mit zwei Wänden und 20% Fülldichte durchgeführt.

Die empfohlenen Mindestwerte für diese zwei Parameter zeigten deutlich, dass zwei der drei Anwendungsfälle einen Mindestsicherheitsfaktor von weniger als 3,5 aufwiesen.

Bereiche, in denen der Sicherheitsfaktor niedrig war, wurden in SmartSlice (Abbildung 6a) aufgezeichnet. Dabei wurde festgestellt, dass der Füllbereich nahe dem Rand der Griffoberfläche das Potenzial hatte nachzugeben.

Daraufhin wurde ein sogenannter Modifikationskörper [Abbildung 6b) in diese Bereiche eingefügt. Das Bauteil wird dann lokal und nur bei Bedarf mit zusätzlichem Druckmaterial verstärkt.

Wie Abbildung 6c und 6d zeigt, wird das Teil nur in den Schichten, die sich innerhalb des Modifikationskörpers befinden, fest gedruckt. Außerhalb des Körpers beträgt die Fülldichte 20%. Nach dem Hinzufügen des Modifikationskörpers und einer weiteren Validierungsrunde erfüllte das Teil die Festigkeitsanforderungen perfekt.

Dieser Vorgang dauerte in SmartSlice ca. 1 Stunde.

Im Vergleich zum Standarddruckprofil und dem Wissen, dass adViva etwa 100 Formen pro Monat druckt, spart SmartSlice 50 Tage Druckzeit und 13,2 kg Material pro Jahr. 50 Tage Druckzeit entsprechen einer Steigerung des Maschinendurchsatzes um 70 zusätzliche Formen pro Jahr.

Abbildung 7: AdViva-Form in drei verschiedenen Bau-Formationen mit Ergebnissen aus jeder SmartSlice-Validierungsstudie.

Kommentar eingeben