Beschleunigung der Wartung mit 3D gefertigtem Werkzeug

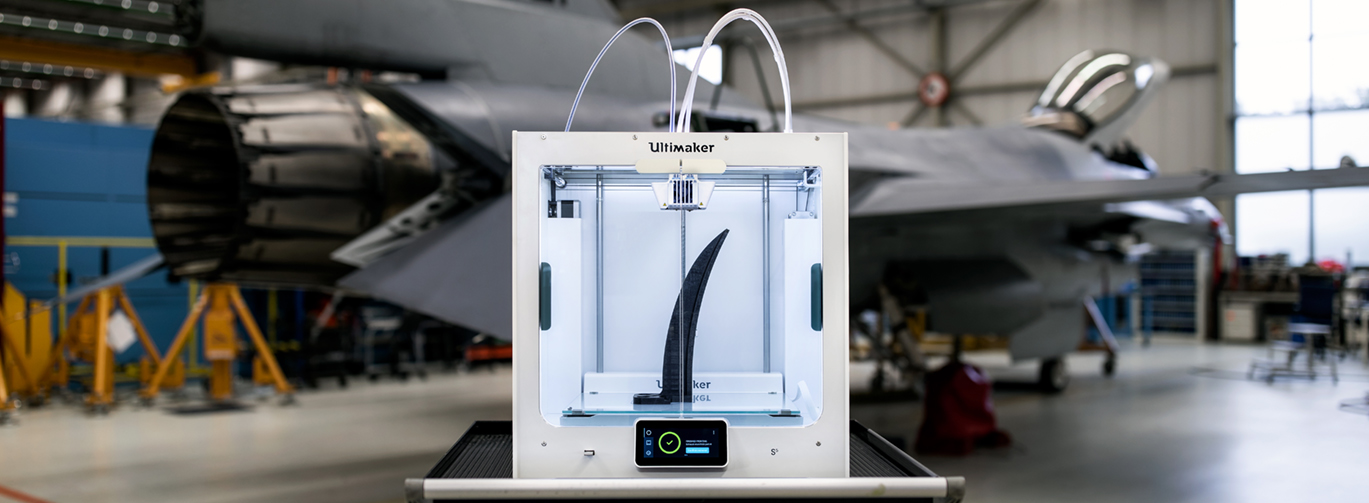

Der Militärstützpunkt in Woensdrecht ist der wichtigste Wartungsstandort der Royal Netherlands Air Force. Das Personal führt regelmäßige Wartungs und Reparaturarbeiten an Flugzeugen wie Chinooks, Apaches, NH90 und F16 aus. Der Stützpunkt ist auch die Basis der Luftwaffen Akademie. Aus diesem Grund begann die Royal Netherlands Air Force, Spezialwerkzeuge mit Ultimaker 3D-Druckern zu drucken.

Bas Janssen, Mitglied des Geschäftsbereichs Ambition Innovation Results (AIR), widmet sich dem Erwerb und der Weitergabe von Wissen über Fertigungstechniken wie zum Beispiel Laserschneiden, 3D-Druck und andere Technologien. Er tut dies, indem er einen Makerspace innerhalb der Royal Netherlands Air Force leitet.

Seine Workshops helfen Technikern und Ingenieuren innovative Lösungen für die Herausforderungen ihrer Arbeit zu finden. Nachdem Bas und seine Kollegen Workshops mit mehreren Ultimaker 3D-Druckern veranstalteten und sich schnell mit der Hard- und Software vertraut machten, sahen sie neue Möglichkeiten die Wartungsgeschwindigkeit und Effizienz auf dem Luftstützpunkt zu verbessern.

Ersatzteile, Werkzeuge und Vorrichtungen

Wartungsarbeiten an derart komplexen und kundenspezifischen Flugzeugen bergen große Herausforderung. Es gibt viele unübliche Bauteile und Systeme an denen man arbeitet. Der 3D-Druck, ermöglicht kostengünstig und in kurzer Zeit Werkzeuge zu erstellen, die diesen speziellen Anforderungen gerecht werden. Bas und sein Team haben das schnell erkannt. Statt Outsourcing haben sie in den letzten zwei Jahren zahlreiche Bauteile gedruckt, um Zeit und Geld zu sparen.

Beim Transport von Düsentriebwerken müssen beispielsweise bestimmte Öffnungen mit einer speziellen Kappe abgedeckt werden. Diese Bauteile sind teuer und die Lieferung dauert lang. Mit dem Ultimaker fertigt man das Bauteil in nur etwa zwei Stunden.

Die 3D-Drucker von Ultimaker werden auch zur Erstellung spezieller Werkzeuge zur Anpassung von Equipment verwendet. Beispielsweise sind bestimmte Hubschrauberteile im eingebauten Zustand schwer zu konfigurieren. Mit einem einfachen 3D-Bauteil können diese Anpassungen vor dem Einbau in den Hubschrauber vorgenommen werden, wodurch das Team mehrere Stunden pro Flugzeug spart.

Einige Metallteile müssen CNC-gefräst werden. Für diese Anwendung werden die Ultimaker-Drucker für Prototyping und Fit-Testing verwendet. Auf diese Weise können sie einfach und kostengünstig Entwürfe iterieren, bevor sie das eigentliche Bauteil herstellen.

Ergebnisse und zukünftige Pläne

Nach den ersten Erfolgen des Workshops hat die Royal Netherlands Air Force begonnen, ihre 3D-Druckeraktivitäten auszuweiten. Sie haben kürzlich den Ultimaker S5 ihrer Druckerlinie hinzugefügt, um größere Bauteile zu drucken und mit neuen, fortschrittlicheren Materialien zu arbeiten.

Bas ist der Ansicht, dass jeder Wartungsstandort der Air Force 3D-Druck nutzen sollte. Unser Übergang zu einer Air Force der fünften Generation kann nur mit Menschen vollzogen werden, die erkennen, dass sie jetzt und nicht später Teil dieses Wandels sein können. Ultimaker ermöglicht genau das. Helfen Sie den Menschen zu verstehen, was additive Fertigung jetzt für sie leisten kann. Die aktuelle Soft- und Hardware hilft Menschen, ihre Idee zum Leben zu erwecken.

Sein Team wird in der Lage sein, 3D-Modelle zu teilen, neue Designs zu entwerfen und das lokale Personal beim Drucken zu unterstützen. Auf diese Weise können militärische Wartungstechniker die richtigen Werkzeuge direkt und vor Ort herstellen.

Kommentar eingeben